مقدمه

یکی از نکات اصلی که در طراحی صحیح بردهای مدار چاپی ( PCB ) انتخاب صحیح انواع المان های مداری و نوع بسته بندی آن است. انتخاب صحیح المان و بسته بندی آن می تواند مراحل مختلف طراحی ، ساخت ، مونتاژ ، قیمت و تست محصول را تحت تاثیر قرار دهد. لذا قبل از پرداختن به محیط طراحی مدارات در نرم افزار Altium و یادگیری ترفند های بهبود طراحی PCB اولین گام آشنایی با کلیت موضوع می باشد. در بخش های اولیه از آموزش طراحی PCB به این موضوعات اصلی و پایه ای خواهیم پرداخت تا حداکثر استفاده از نرم افزار Altium را ببریم.

بورد مدار چاپی ( PCB ) چیست ؟

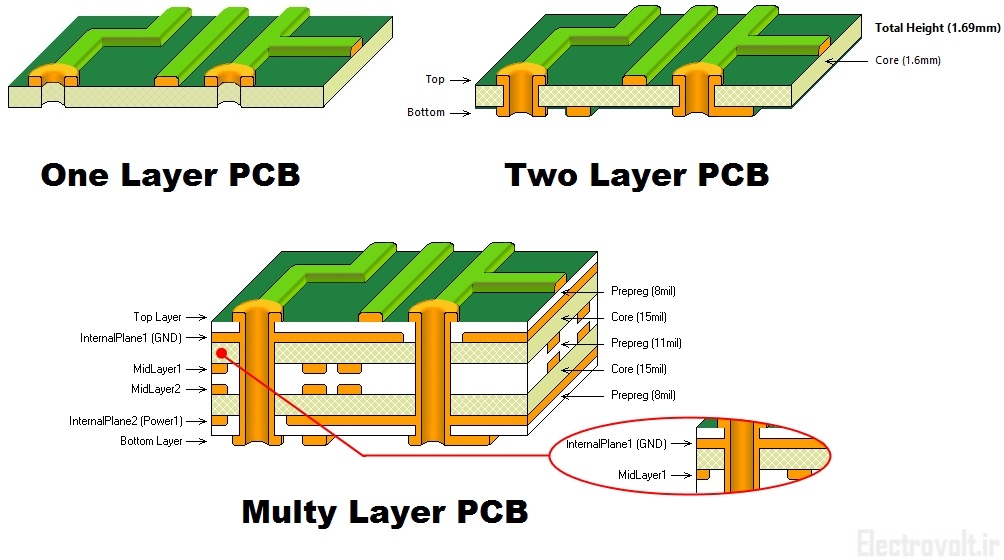

بورد مدار چاپی ( Printed Circuit Board ) به مجموعه ای از یک یا چند لایه هادی جریان الکتریکی گفته می شود که این لایه ها بوسیله عایق تحت پوشش قرار گرفته است و کل مجموعه به منظور نگهداری فیزیکی قطعات الکترونیکی و ایجاد مسیرهای الکتریکی لازم جهت ارتباط این قطعات مورد استفاده قرار می گیرد. بوردهای مدار چاپی از نظر تعداد لایه ها به صورت زیر تقسیم بندی می گردد :

- بورد های یک لایه

- بورد های دو لایه

- بورد های چند لایه

در شکل زیر شمای چند نمونه از PCB های یک ، دو و چند لایه را به همراه جزئیات مشاهده می کنید :

انواع المان های الکترونیکی

المان های الکترونیکی مورد استفاده در بوردها از دیدگاه بسته بندی ( Packaging ) به چهار تکنولوژی زیر تقسیم بندی می شوند :

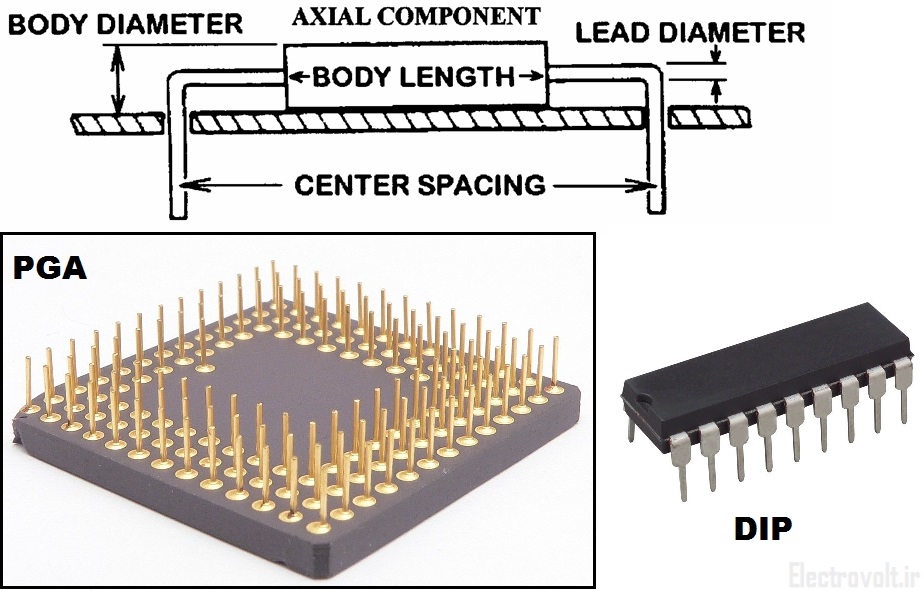

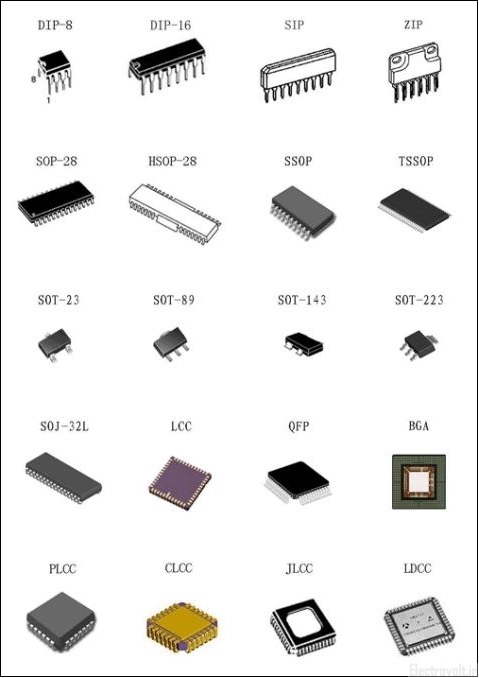

1- فناوری سوراخ سراسری ( Through Hole Technology )

در این نوع از بسته بندی پایه های المان الکترونیکی در سوراخ ایجاد شده روی بورد قرار می گیرند و سپس از پشت بورد لحیم می شوند. از میان انواع معروف آن میتوان به Axial برای انواع مقاومت ها و دیود و Radial برای انواع خازن شاره کرد. انواع PGA ( مخفف Pin Grid Array ) و DIP ( مخفف Dual In Line ) برای انواع تراشه ها نیز مورد استفاده قرار می گیرند. در شکل زیر انواع این بسته بندی ها را مشاهده می کنید :

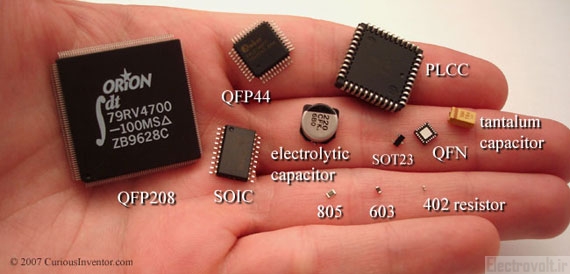

2- فناوری نصب سطحی ( Surface Mount Technology یا SMT )

رایج ترین بسته بندی جهت ارائه انواع المان های الکترونیکی از قبیل مقاومت ، خازن ، تراشه و … می باشد. در این فناوری همه پایه ها در همان طرفی که قطعه روی برد است ، قرار می گیرد. به همین علت فضای کمتری از برد اشغال شده و باعث کاهش مسیر کشی ( Routing ) و ابعاد بورد می گردد. در شکل زیر انواع این بسته بندی ها را مشاهده می کنید :

فناوری SMT مزایای بسیاری دارد. باعث راحت تر شدن مونتاژ ، کاهش هزینه و افزایش سرعت مونتاژ می شود. در شکل زیر انواع کامل تری از بسته بندی های SMT و THT را مشاهده می کنید :

3- فناوری پرسی ( Press Fit )

در این روش که بیشتر در مورد کانکتورهای با تعداد بالا مورد استفاده قرار می گیرد ، با استفاده از ابزاری مخصوص فشار یکنواختی به قطعه داده می شود تا در جای خود پرس شود. در شکل زیر نمونه یک کانکتور دارای این فناوری را مشاهده می کنید :

4- فناوری طبقه ای ( Package On Package )

در این فناوری قطعات روی هم به صورت طبقه ای سوار می شوند و در نهایت روی یک برد اصلی قرار می گیرند. در شکل زیر این فناوری را مشاهده می کنید :

روش های مونتاژ بورد

به طور کلی بوردها می توانند به صورت دستی ( Manual ) یا اتوماتیک ( Automatic ) یا ترکیبی از آن ها مونتاژ ( assemble ) شوند که انتخاب آن به ابعاد ، پیچیدگی و تیراژ تولید بورد بستگی دارد. در شکل زیر این دو روش را مشاهده می کنید.

ماشین آلات به کار رفته در مونتاژ می توانند دارای قابلیت برداشتن و جایگذاری ( Pick And Place ) باشند. قطعات را به طور اتوماتیک در جای خود قرار داده و مونتاژ نمایند. این موضوع در هر دو روش دستی و اتوماتیک در شکل زیر با هم مقایسه شده است.

روش های لحیم کاری

لحیم کاری ( Soldering ) المان ها به منظور اتصال فیزیکی آن ها به بورد و برقراری ارتباط الکتریکی بین مسیرها و المان ها در مدار می باشد. روش های لحیم کاری عمدتا به صورت چهار دسته زیر می باشد :

1- لحیم کاری کاملا دستی ( Hand Soldering )

از لحیم کاری دستی اغلب در بردهای نمونه یا تیراژ پایین و یا تعمیر مورد استفاده قرار می گیرد. استفاده از این روش در بردهای با المان های کوچک ، به دلیل خطای انسانی ، کاهش قابلیت اطمینان سیستم را به دنبال خواهد داشت. همچنین در این روش خطر تخلیه الکتریسیته ساکن به هنگام تماس دست با المان ها و تخریب مدار وجود دارد. شکل زیر این روش را نشان می دهد.

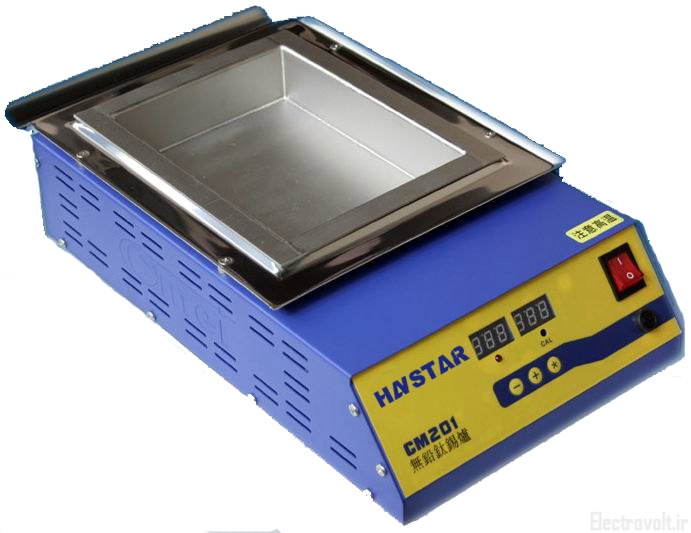

2- وان قلع ( Soldering bath ) یا حوض قلع ( soldering pot )

در این روش که برای المان های THT مورد استفاده قرار می گیرد ، قلع مذاب را در مخزنی با دمای تقریبی 240 تا 250 درجه سانتی گراد می ریزند و سپس به صورت دستی برد را به همراه المان های آن به مدت 2 تا 3 ثانیه درون این مخزن قرار می دهند. شکل زیر یکی از این وان ها را نشان می دهد.

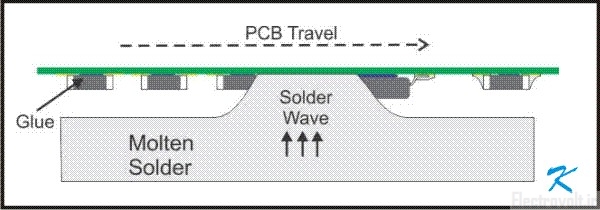

3- آبشار قلع ( wave soldering )

این روش که برای هر دو المان های THT و SMT مورد استفاده قرار می گیرد ، به علت سطح تماس بالا در استفاده از روش وان قلع جایگزین می شود. در این روش المان ها روی نقاله ( Conveyer ) قرار می گیرند و پس از آغشته شدن به مواد روان ساز ( Flux ) با سرعت ثابتی از روی موجی از قلع با دمای بین 235 تا 260 درجه سانتیگراد عبور می کند و بعد از آن خنک سازی می شود. در شکل زیر پروسه مونتاژ با این روش را مشاهده می کنید.

به منظور اطمینان از کیفیت لازم موارد زیر در آبشار قلع باید مورد توجه قرار گیرد:

- ارتفاق موج قلع

- سرعت حرکت نقاله

- دمای قلع مذاب

- سرد شدن تدریجی بورد

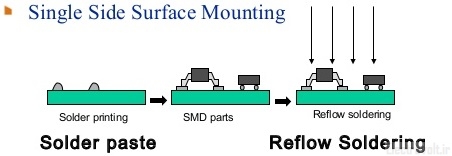

4- لحیم کاری تدریجی ( reflow soldering )

جدیدترین روش جهت مونتاژ PCB های تمام SMT می باشد. این روش دارای مراحل زیر است :

- stenciling : ساخت شابلون PCB

- Solder Paste : مرحله آغشته سازی به خمیر قلع

- Placement : جایگذاری قطعات

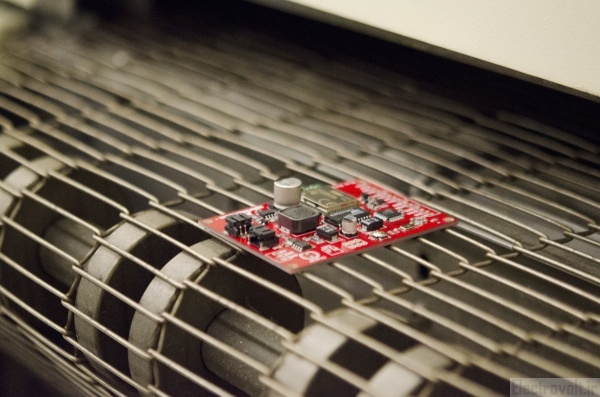

- Reflowing : گذراندن از کوره قلع

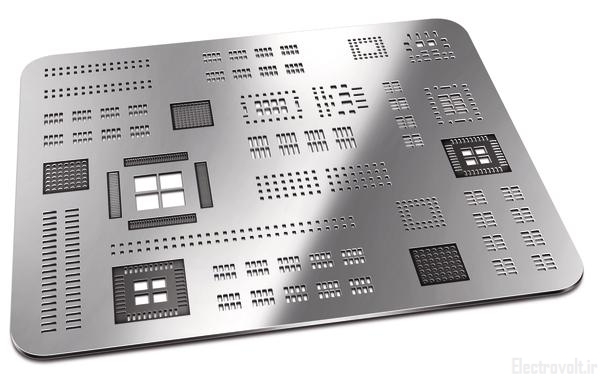

در این روش ابتدا یک شابلون ( stencil ) فلزی که محل قرار گیری المان ها در آن برش داده شده است تهیه می شود.شکل زیر نمونه این شابلون را نشان می دهد.

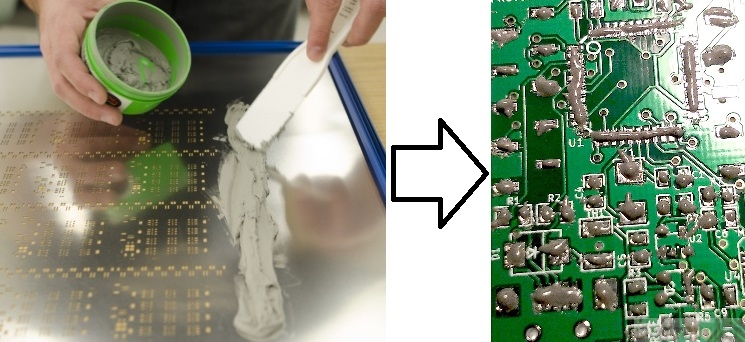

سپس با استفاده از شابلون ، خمیری از قلع ( Solder Paste ) در محل قرار گیری المان های روی برد قرار می گیرد. شکل زیر این مرحله را نشان می دهد.

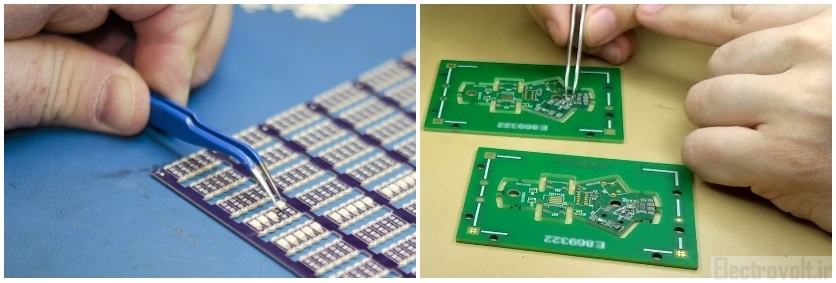

در مرحله بعدی المان ها روی مدار جایگزاری می گردد.

پس از جایگذاری المان ها ، برد به داخل اجاق ( Oven ) می رود و بعد از طی مراحل گرمادهی اولیه ، افزایش دما و در نهایت سرد شدن، پروسه مونتاژ انجام می شود. شکل زیر نمونه ای از مدار مونتاژ شده را نشان می دهد.

یکی از مزایای این روش کشش سطحی قلع مذاب است که باعث می شود المان ها خود به خود در جای صحیح قرار گیرند که این موضوع در مورد تراشه های با بسته بندی BGA بسیار حائز اهمیت است. ایده آل ترین حالت در این روش زمانی است که همه المان های مدار SMT بوده و در یک طرف بورد قرار گرفته باشد. در صورتی که در هر دو طرف بورد دارای المان های SMT باشیم ، باید دو بار از این مراحل استفاده کرد که باعث افزایش خطا ، زمان و هزینه در این روش می گردد. در حالتی که بورد دارای المان های THT نیز باشد میتوان بعد از انجام این مراحل از روش های دیگر جهت مونتاژ این قطعات نیز استفاده کرد.

لوازم مونتاژ

آگاهی از لوازم تولید و مونتاژ بورد برای کسانی که می خواهند در این زمینه کار کنند ، الزامی می باشد. به همین علت در این بخش به تشریح لوازم مونتاژ بورد به طور مختصر و مفید می پردازیم:

سیم لحیم ( solder wire )

ماده اتصال دهنده ، كه آلياژي از فلز قلع و سرب است را سیم لحيم مي نامند. چنانچه بر روي قرقره لحيم نگاه كنيد دو عدد بر روي آن نوشته شده است بطور مثال 60/40 اين به ان معنا است كه لحيم فوق داراي 60 درصد قلع و 40 درصد سرب مي باشد. بهترين لحيم براي كارهاي الكترونيكي لحيمی است كه 63% قلع و 37% سرب دارد. سیم لحیم دارای قطرهای مختلف هست که بسته به ظرافت کار شما تغییر می کند. متداول ترین نوع آن 0.8 میلی متر است. سیم لحیم های مرغوب برای اتصال بهتر دارای FLUX میباشند.

هویه ( Soldering iron )

این هویه برای لحیم کاری دستی مورد استفاده قرار می گیرد. این نوع هویه دارای دو نوع معمولی و قابل تنظیم است که در شکل زیر آن ها را مشاهده می کنید. برای کارهای الکترونیکی رنج وات بین 40 تا 60 وات مناسب می باشد. برای کارهای مختلف ، نوک های مختلف برای آن وجود دارد.

هویه هوای داغ ( Hot Air Soldering Station )

این وسیله با تولید هوای گرم ، امکان نصب و برداشت قطعات را فراهم می کند. این نوع هویه ها انواع متنوعی دارند که می توانند فقط شامل دستگاه دمنده هوای داغ باشند و یا در کنارشان یک هویه قلمی هم وجود داشته باشند. این دستگاه دارای کنترل دما و کنترل فشار هوا می باشد. همانطور که در تصویر پایین مشاهده می شود این هویه ها دارای نازل های هوای با سایزهای مختلف جهت استفاده برای لحیم کاری قطعات با ابعاد مختلف می باشد.

خمیر قلع ( solder Paste )

خمیری خاکستری و چسبناک و حاوی ماده FLUX است که برای لحیم کاری بهتر استفاده میشود.این ماده در هنگام لحیم کاری قطعات SMD به طرز شگفت انگیزی کار را راحت میکند.برای استفاده از این خمیر نیاز به دستگاه HOT AIR خواهیم داشت تا این خمیر را ذوب کند. به دلیل چسبندگی زیاد این ماده توصیه می شود از ابزارهایی مانند سرنگ برای تزریق خمیر استفاده شود.

روغن لحیم ( soldering Grease )

هرگاه دو قطعه را بخواهند بوسیله لحیم ، اتصال دهند بایستی كاملا تمیز واز هرگونه چربی ، رنگ و اكسید پاك گردند . بنابراین در زمان لحیم چون درجه حرارت بالا است سبب می شود در سطح خود لایه ای اكسد بوجود آید و پس از لحیم كاری ممكن است این لایه اكسید مانع از تماس الكتریكی بین آن دو شود . برای جلوگیری از این كار از روغن لحیم استفاده می كنند . این روغن از ماده ای به نام كلوفون تشكیل شده و حل كننده اكسید و هر مواد زائد است.

مایع فلکس ( Liquid Flux )

مايع فلكس به منظور سهولت در قلع پذیری قطعات از روی فيبر مدار چاپي و پایه ي قطعات استفاده میشود.مایع فلكس یك مايع احیا كننده قلع است كه در اثر تماس با قلع شكل كروی یا محدب شكل به آن می دهد این مسئله سبب می گردد کار تمیزتر و همچنین اتصالات بهتر ایجاد شود. ضمناً در حد معقولي از اتصال بين پايه ها هنگام مونتاژ و برداشتن جلوگيري مي كند كه با این خاصیت كمك بزرگی به عدم پخش شدن قلع به اطراف كار ( كه سبب خوردن پایه ها بهم یا اتصالی پایه ها میشود) میكند. همچنين مايع فلكس باعث خوب پخش شدن حرارت مي شود كه موجب بالا رفتن تحمل گرما توسط قطعات شده و از سوختن آنها جلوگيري ميكند و در کناراين خاصيت مي توان از مايع فلكس به عنوان مایع خنک کننده هم استفاده كرد.

قلع کش ( desoldering pump )

قلع کش یا مکنده لحیم یک پمپ سرنگ مانند کوچک است که در دست قرار می گیرد. این پمپ از طریق ایجاد فشار خلأ، لحیم حرارت دیده شده را از روی سطوح بر می دارد.

فتیله لحیم ( desoldering braid )

فتیله لحیم یک مس بافته شده است که لحیم های اضافی را جذب خود می کند. در کارهای ظریف مانند مونتاژ قطعات SMD استفاده از فتیله بهتر است زیرا حاصل کار بسیار تمیزتر در می آید. برخورداری از محیط لحیم کاری تمیز از اهمیت زیادی برخوردار است زیرا باعث کسب بهترین نتیجه شده و میزان خطر را به حداقل می رساند.

پنس ( Forceps )

ابزاری بسیار مفید در لحیم کاری که به وسیله اون میشه قطعات کوچک رو نگه داشت یا برداشت. انواع مختلفی وجود داره ولی توصیه می شود که موقع خرید نوع ضد مغناطیسی رو بخرین تا هنگام کار اذیتتون نکنه.

پایان بخش اول طراحی و پیاده سازی PCB

پایان بخش اول طراحی و پیاده سازی PCB

منتظر بخش های بعدی آموزش ها باشید. آموزش ها به محض قرار گرفتن در سایت در کانال تلگرامی الکترو ولت اطلاع رسانی می شود.

در صورتی که این آموزش مورد پسندتان واقع شد لایک و اشتراک گذاری فراموش نشود.

1 دیدگاه

سلام و وقت بخیر

ادامه این بخش رو لطفا بگذارید