مقدمه

ایمنی در سیستم های الکترونیکی موضوعی است که همواره مورد توجه صنایع مهم و حساس بوده است. این موضوع به علت اهمیت بالا از همان ابتدای تحقیق و توسعه سیستم های ایمنی بایستی مورد توجه قرار گیرد. یکی از مهمترین دسته های سیستم های ایمنی، سیستم های ضدانفجار هستند که در محیط هایی که مواد قابل اشتعال وجود دارند نصب می شوند. برای تضمین ایمنی سیستم های ضد انفجار، این سیستم ها بایستی طبق استاندارد طراحی و پیاده سازی شده باشند و سپس برای آن ها گواهینامه ضدانفجار اخذ شود. در این آموزش به معرفی انواع محصولات دارای محافظت در برابر انفجار و نحوه دریافت گواهینامه ضد انفجار برای آن ها خواهیم پرداخت.

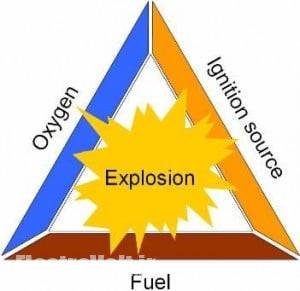

تعریف مثلث آتش

برای رخ دادن حریق سه شرط اولیه اکسیژن – ماده سوختنی – منبع اولیه انرژی مورد نیاز است که به آن مثلث آتش گفته می شود.

منبع اولیه انرژی ( Ignition Source ) نقش مهمی را در محیط هایی که اکسیژن و ماده سوختنی از قبل در آن محیط ها وجود دارند، ایفا می کند. به این گونه محیط ها مناطق خطرناک گفته می شود.

تعریف مناطق خطرناک ( Hazardous Area )

مناطق خطرناک مناطقی هستند که بخارات، گازها، میعانات و آلودگی های قابل اشتعال به اندازه کافی برای ایجاد انفجار یا آتش سوزی در آن مناطق وجود دارد. به منظور حفاظت در برابر انفجار و اشتعال احتمالی در مناطق خطرناک بایستی از تجهیزات خاص به صورت خاصی استفاده شود. همچنین در این مناطق تنها پرسنل آموزش دیده میتوانند حضور داشته باشند.

دسته بندی مناطق خطرناک ( Hazardous Area Classification )

مناطق خطرناک قبل از احداث یا در هنگام تغییرات نیازمند مطالعه، بررسی و دسته بندی می باشند. در زمان احداث یک منطقه خطرناک، بایستی دسته بندی مناسب صورت گیرد و تجهیزات مناسب با آن دسته بندی تهیه و نصب شوند. گاهی یک منطقه کم خطر باید تغییر کند و به یک منطقه با خطر بیشتر تبدیل شود. در این مواقع نیز بایستی بررسی مجدد منطقه صورت گیرد و تجهیزاتی که با این تغییرات همخوانی ندارند حذف یا تعویض شوند. بنابراین دسته بندی محیط ( HAC ) یک روش تحلیل برای محیط های دارای گازها/ میعانات قابل انفجار می باشد که حادثه ممکن است در آن محیط ها اتفاق بیوفتد که باعث تسهیل انتخاب و نصب تجهیزات ایمنی در آن محیط می گردد.

چه زمانی مطالعات HAC الزامی است؟

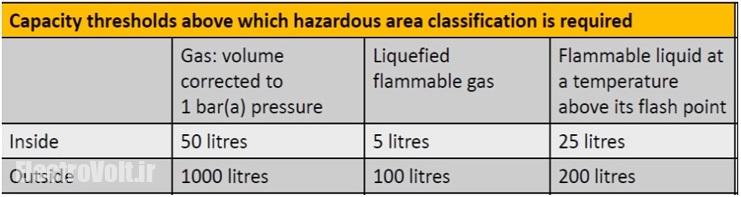

لیست زیر مواردی را نشان می دهد که در صورتی که مقادیر گازها/میعانات قابل اشتعال از آن بیشتر باشد، مطالعه و دسته بندی آن مناطق الزامی است.

همانطور که در شکل فوق مشاهده می کنید در صورتی که 25 لیتر یا بیشتر از یک مایع قابل اشتعال در فضای سربسته یا 200 لیتر یا بیشتر از آن در فضای سرباز وجود داشته باشد و دمای آن محیط بالاتر از دمای نقطه اشتعال آن ماده سوختنی باشد بایستی HAC برای آن منطقه اجرا شده و تمهیدات ایمنی مورد نیاز در نظر گرفته شود.

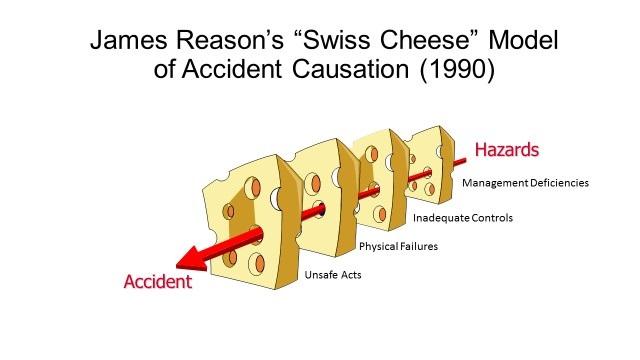

مدل پنیری ( Cheese Model )

در این مدل، نحوه خطرات و موانع مقابله با خطرات به پنیر تشبیه می شود. از یک سمت خطر ( Hazard ) وارد می شود و در بین راه با موانعی که همان محافظت ( Protection ) می باشد روبرو می شود. برای اینکه حادثه اتفاق بیوفتد باید خطر از میان تمامی حفره ها عبور کند و به سمت دیگر برسد.

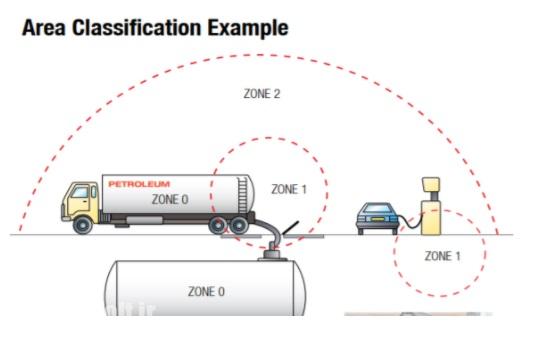

برای مثال در شکل زیر یک پمپ بنزین نشان داده شده است.

همانطور که مشاهده می کنید در این شکل:

Zone 0 : تانکر حمل سوخت و تانکر ذخیره سازی سوخت می باشد.

Zone 1 : محل سوخت گیری تانکر و محل سوخت گیری وسیله نقلیه می باشد.

Zone 2 : کل محل پمپ بنزین می باشد.

یکی از راه های محافظت اعلان ها می باشد. در تمامی پمپ بنزین ها بنرهایی وجود دارند که به شما می گویند از گوشی خود استفاده نکنید. چرا که باتری موبایل میتواند منبع جرقه (Spark) الکتریکی شود و تشعشعات الکترومغناطیسی ناشی از صحبت کردن می تواند منبع تولید اختلال به دستگاه های موجود باشد و این موارد شانس ایجاد حریق را بالاتر می برد.

منطقه ایمن ( Safe Area)

مناطق زیر به علت وجود ریسک حداقلی ایمن ( Safe ) در نظر گرفته می شود:

- سیستم های خط لوله بدون شیر ( Valve )، بدون فلنج ( Flange ) یا بدون اتصال ( Fitting )

- سیستم های حمل و نقلی که در آن میعانات/گازهای قابل اشتعال فقط در محفظه های مناسب یا کانتینر حمل می شوند.

- مناطقی که منبع انرژی اولیه دائمی در آن همیشه وجود دارد و بنابراین سوختن به صورت کنترل شده ای در حال انجام است. مانند دودکش های فلرینگ ( Flaring tip ) شکل زیر

نقطه اشتعال ( Flash Point )

به پایین ترین دمایی که یک مایع قابل اشتعال در آن طوری شروع به تبخیر شدن می کند که به گاز قابل اشتعال تبدیل می شود نقطه اشتعال گفته می شود. یعنی در آن دما بیشتر از میزان مشخصی از آن ماده در هوا وجود دارد که با کوچکترین انرژی منفجر می شود و باعث سوختن و ایجاد حریق می گردد. هر چه دمای تبخیر آن ماده پایین تر باشد آن مایع اشتعال پذیرتر می باشد مانند هیدروژن و استیلین

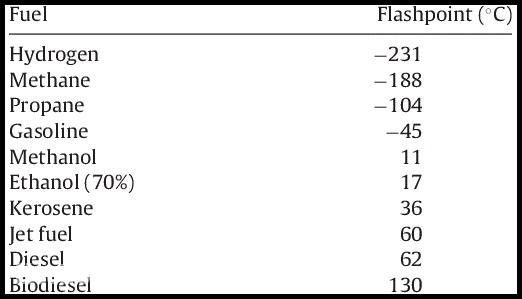

در جدول زیر چند ماده مهم و نقطه اشتعال آن ها آورده شده است.

نقطه اشتعال نباید با نقطه آتش و دمای مشتعل شدن خودکار اشتباه گرفته شود.

به پایین ترین دمایی که ماده شروع به سوختن می کند و حتی بعد از حذف منبع اولیه انرژی به سوختن خود ادامه می دهد، نقطه آتش ( Fire Point ) گفته می شود. این دما بالاتر از نقطه اشتعال است.

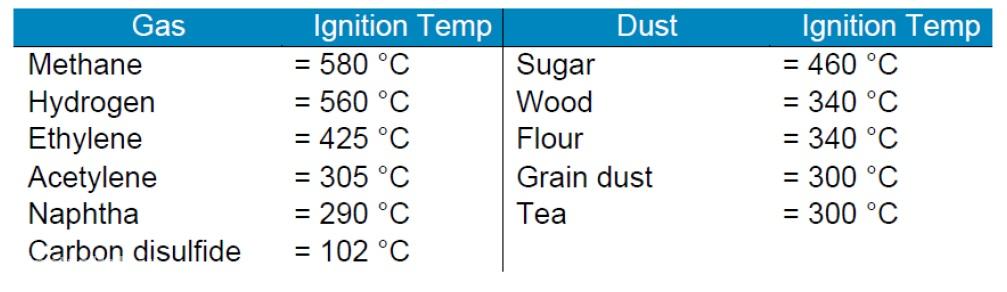

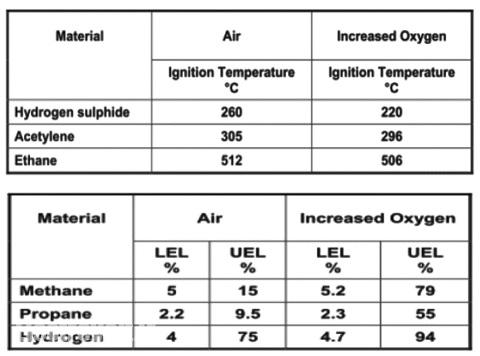

دمای مشتعل شدن خودکار ( Auto Ignition Temperature ) دمایی است که در آن اشتعال ماده به صورت خودکار و بدون وجود منبع انرژی خارجی نظیر جرقه یا شعله اتفاق می افتد. این دما بالاتر از نقطه تبخیر است. در جدول زیر چند ماده مهم و نقطه اشتعال خودکار آن ها آورده شده است.

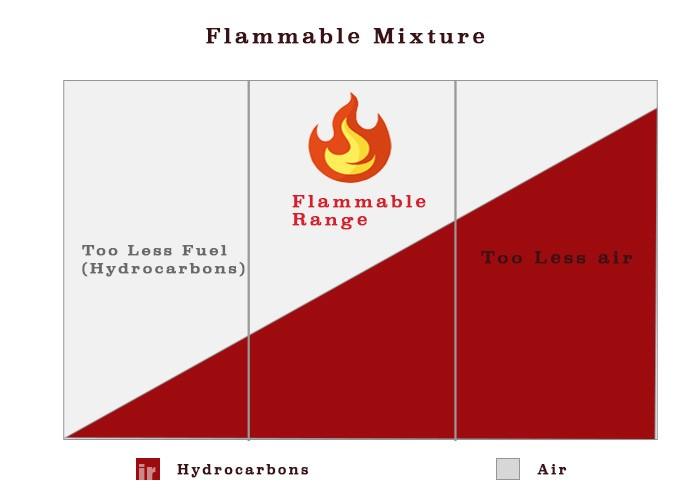

علاوه بر تاثیر مستقیم دما روی اشتعال، مقدار ذخیره شده از ماده سوختنی قابل اشتعال در مجاورت هوا نیز تاثیر گذار است. اگر مقدار ماده سوختنی در مجاورت هوا خیلی کم باشد یا خیلی زیاد باشد، حریق اتفاق نمی افتد. این محدوده قابل اشتعال با LEL و UEL مشخص می شود. شکل زیر این موضوع را نشان می دهد.

LEL: Lower Explosive Limit

تمرکز گازهای قابل اشتعال یا بخارهای قابل اشتعال در هوا پایین تر از حدی است که انفجار صورت گیرد.

UEL: Upper Explosive Limit

تمرکز گازهای قابل اشتعال یا بخارهای قابل اشتعال در هوا بالاتر از حدی است که انفجار صورت گیرد.

توجه نمایید که در حالت نرمال درصد اکسیژن در هوا 20 درصد می باشد. بنابراین اگر تجهیزات در هوای معمولی تست شود، LEL و UEL مشابه نمودارهای فوق می باشد. اما در محیط هایی که غنی از اکسیژن هستند دمای اشتعال و LEL کمی افزایش می یابد و UEL نیز افزایش بیشتری می یابد. شکل زیر این موضوع را بیان می کند.

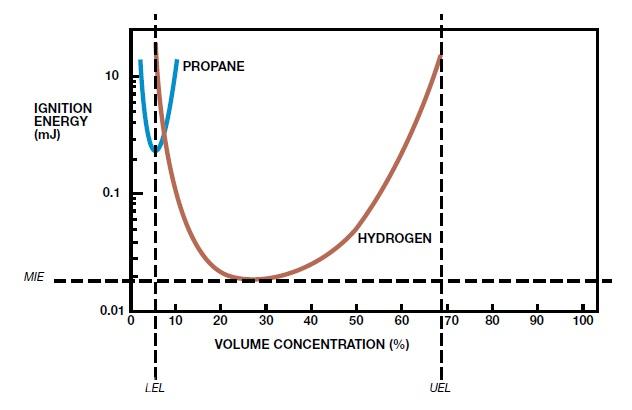

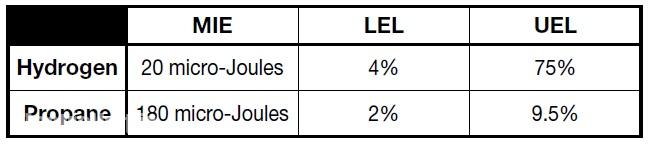

به حداقل انرژی مورد نیاز برای شروع فرآیند سوختن قابل اشتعال ترین غلظت از یک گاز MIE ( مخففMinimum Ignition Energy ) گفته می شود. برای درک بهتر نمودار شکل زیر را در نظر بگیرید.

همانطور که مشاهده می کنید هیدروژن در غلظت 30 درصد دارای بیشترین خاصیت انفجاری است. در این غلظت هیدروژن می تواند با دریافت انرژی معادل 20 میکرو ژول منفجر شود. همچنین برای پروپان این انرژی 180 میکرو ژول می باشد. شکل زیر این موضوع را نشان می دهد.

دسته بندی مواد قابل اشتعال

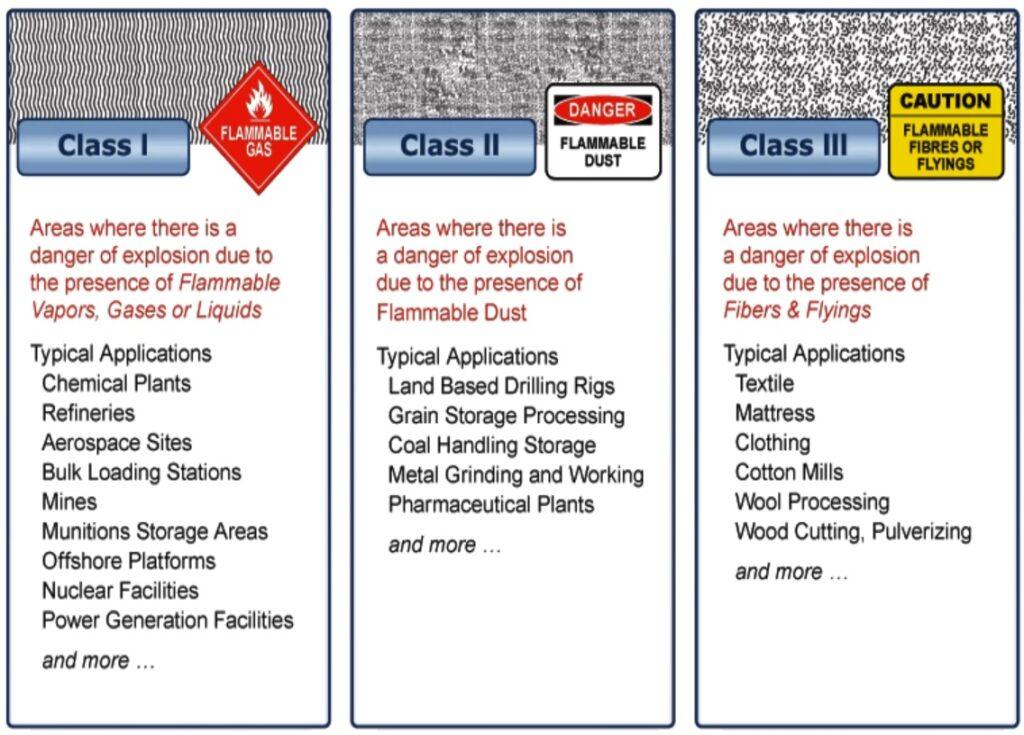

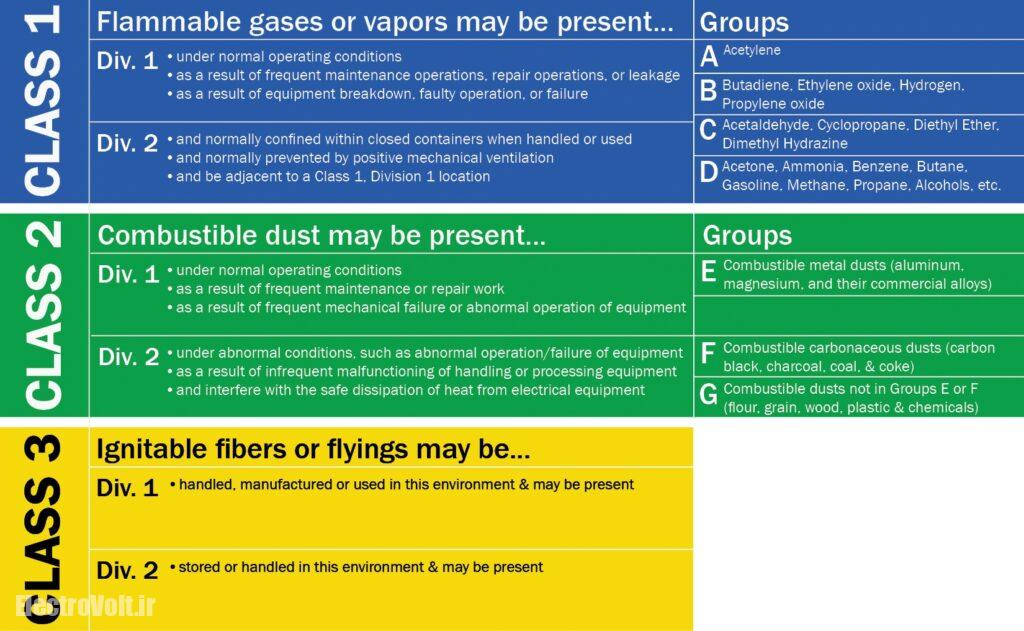

سازمان های مختلف نظیر NFPA، NEC و CEC مواد قابل اشتعال را بر اساس محیط قرارگیری آن ها به صورت زیر دسته بندی کرده اند.

Class I : مناطقی که گازها و بخارات ممکن است وجود داشته باشند (صنایع هسته ای/ نفت و گاز/ شیمیایی)

Class II : مناطقی که گرد و غبار قابل احتراق وجود داشته باشد (صنایع ذغال سنگ)

Class III : مناطقی که الیاف قابل اشتعال وجود داشته باشد (صنایع چوب و پارچه)

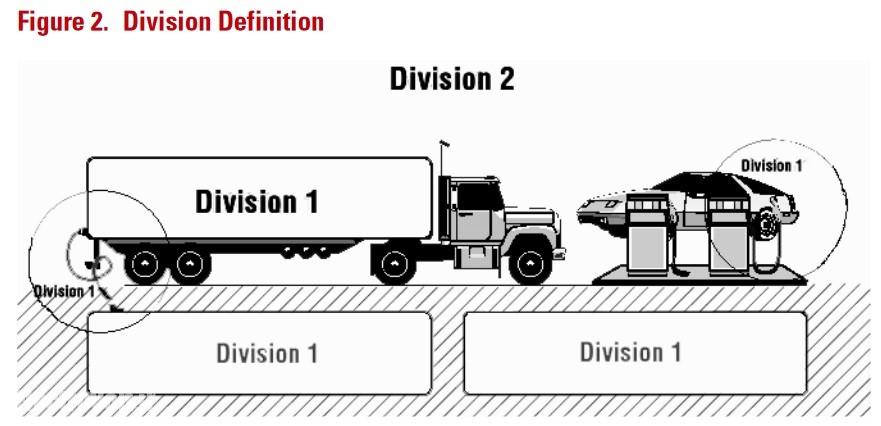

هر یک از این کلاس ها دارای دو تقسیم بندی ( Division ) هستند. در دسته اول تمرکز روی شرایط نرمال و آن دسته از خطراتی است که ناشی از عدم تعمیر و نگهداری صحیح سیستم می باشد. در دسته دوم تمرکز روی شرایط غیرنرمال و آن دسته از خطراتی است که هنگام فرار از صحنه حادثه یا در نزدیکی سیستم های با احتمال شکست و انفجار رخ می دهد. در مثال پمپ بنزین تقسیم بندی به صورت شکل زیر می باشد.

علاوه بر کلاس و تقسیم بندی، گروه بندی مواد قابل اشتعال نیز وجود دارد که مواد زیر مجموعه کلاس 1 و 2 را به گروه A تا G تقسیم بندی می کند. در هر گروه موادی قرار گرفته است که خاصیت های مشابهی دارند. شکل زیر این موضوع را نشان می دهد.

دسته بندی دمایی

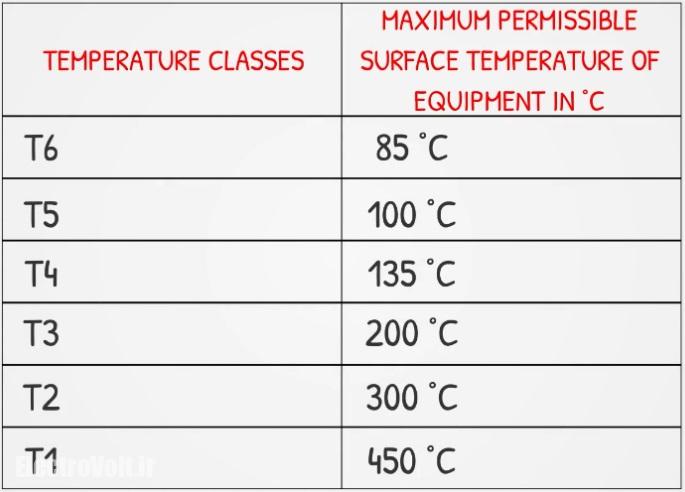

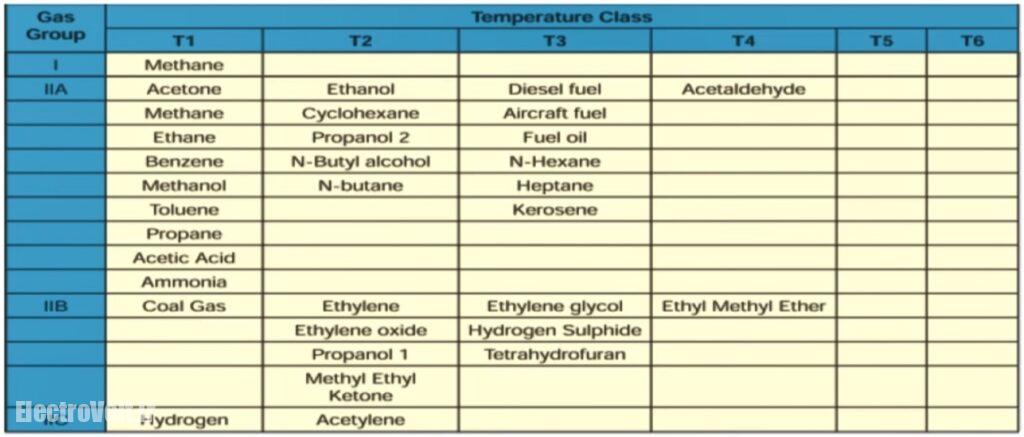

یکی از مواردی که در تولید انرژی اولیه لازم برای بوجود آمدن حریق نقش مستقیم دارد، حرارت است. تجهیزاتی که در محیط های خطرناک نصب می شوند با تولید حرارت ممکن است باعث ایجاد انرژی اولیه و در نتیجه حریق شوند. بر همین اساس مواد مختلف از نظر دمایی دسته بندی می شوند. این دسته بندی در حقیقت بالاترین دمایی که سطح تجهیز ( Surface Temperature ) میتواند داشته باشد را مشخص می کند. دسته بندی دمایی از T1 تا T6 به صورت زیر نامگذاری شده است.

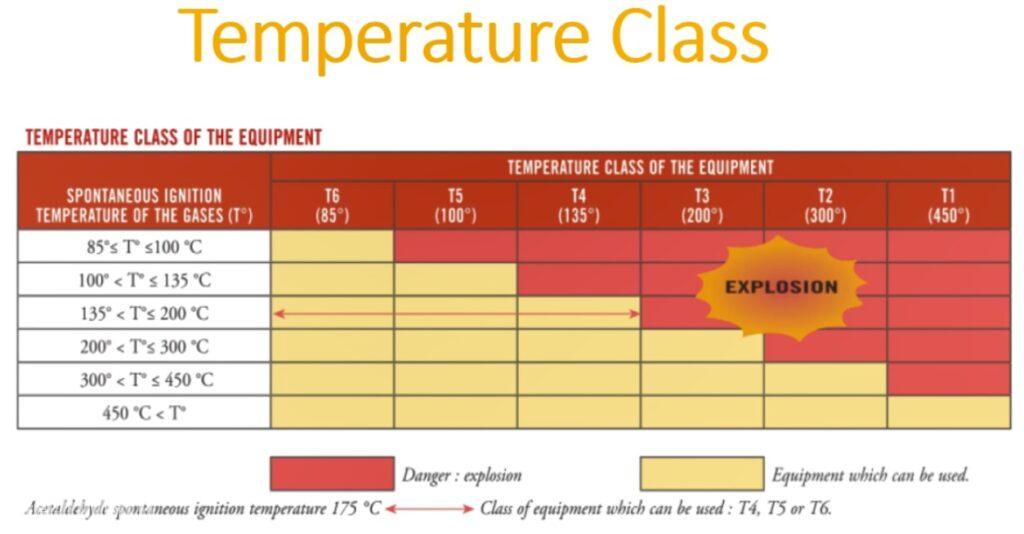

همانطور که مشاهده می کنید T1 بالاترین دما و T6 پایین ترین دما می باشد. برای مثال اگر از تجهیزی با دسته بندی دمایی T4 استفاده شود میتوان مطمئن بود که دمای سطح این تجهیز بالاتر از 135 نمی رود و بنابراین مناسب برای استفاده در محیط هایی است که در آن گازها و میعانات قابل اشتعالی با نقطه اشتعال بالاتر از 135 وجود دارند. شکل زیر این محدوده ها را نشان می دهد.

همانطور که مشاهده می کنید Acetaldehyde در دمای 175 دارای انرژی کافی برای سوختن می شود بنابراین تجهیزاتی که در مجاورت این ماده سوختنی قرار می گیرد میتواند دارای دسته بندی دمایی T4, T5 یا T6 باشد.

گروه بندی گازها

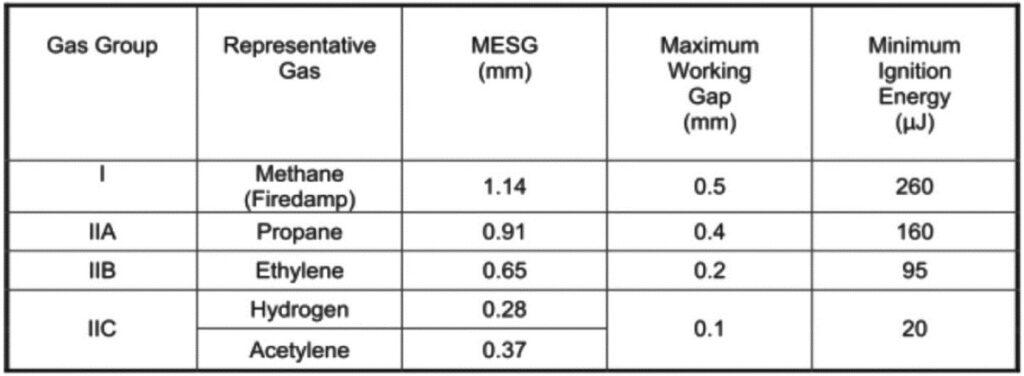

گازها بر اساس حداقل انرژی اولیه لازم برای مشتعل شدن (بر حسب uj میکرو ژول) به چهار دسته بندی زیر تقسیم می شوند.

بنابراین برای قرار گرفتن یک تجهیز در محیط های گازی، طراحی سیستم باید طوری باشد که انرژی خروجی ساطع شده از محصول مورد نظر از این انرژی اولیه کمتر باشد. همچنین وجود فاصله هوایی در سطح محصول با توجه به گروه بندی گاز باید باشد. همانطور که مشاهده می کنید این فاصله های هوایی به صورت حداکثر فاصله کاری ( maximum working gap ) و حداکثر فاصله ایمن تجربی ( Maximum experimental safe gap ) بیان شده است. این فاصله هوایی باعث می شود تا انرژی ساطع شده چنان افت کند که باعث اشتعال نشود. با ترکیب گروه بندی گازها و کلاس بندی دمایی به جدول زیر می رسیم.

نکته: در محیط های آلوده خطرناک ( Dust ) چون که گازی وجود ندارد، فقط Zone و کلاس های دمایی ذکر می شود.

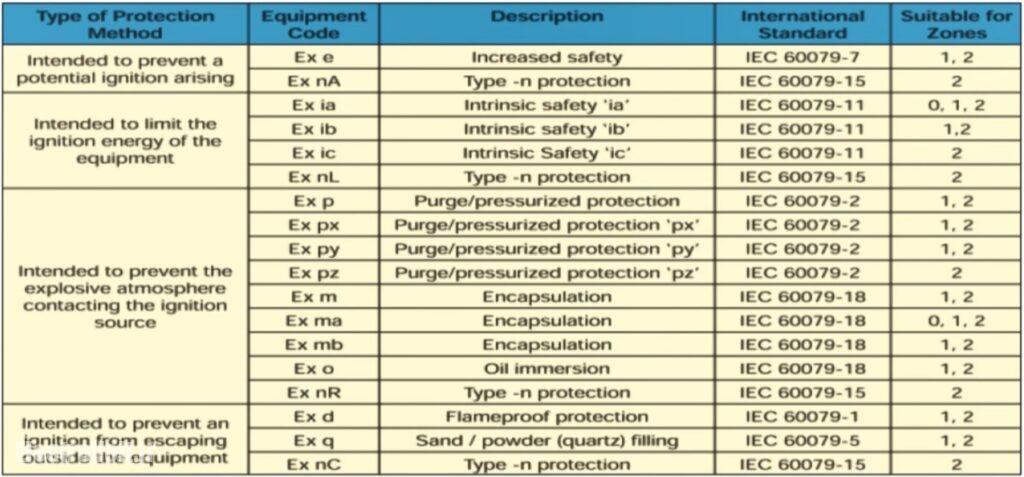

روش های مختلف محافظت در برابر انفجار

در محیط های خطرناک برای محافظت از ایجاد حریق و انفجار از انواع روش های جدول زیر استفاده می شود. هر یک از این روش ها برای استفاده در زون های خاصی طراحی شده است که قوانین و الزامات مربوط به نحوه استفاده آن در بخش های مختلفی از استاندارد IEC 60079 تشریح شده است.

همانطور که مشاهده می کنید تنها روش های محافظتی که برای Zone 0 کاربرد دارد بخش های 11 و 18 استاندارد می باشد.

انواع گواهینامه های ضد انفجار

برای دستگاه هایی که در محیط های خطرناک نصب و استفاده می شوند، اطمینان از ایمنی محصول مورد نیاز است. بنابراین تنها محصولاتی که گواهینامه ضدانفجار دارد میتواند در محیط های مستعد انفجار مورد استفاده قرار گیرند. دو نوع گواهینامه ضدانفجار وجود دارد که یکی IECEx و دیگری ATEX می باشد.

گواهینامه ATEX

ATEX از عبارت فرانسوی ATmosphères EXplosibles به معنای اتمسفر انفجاری (Explosive Atmospheres) گرفته شده است. گواهینامه ATEX یک استاندارد مربوط به اتحادیه اروپا است که تضمین میکند که تجهیزات در صورت استفاده مطابق با توصیههای سازنده، بدون ایجاد حادثه در اتمسفرهای انفجاری، به صورت ایمن کار کنند. دو نوع گواهینامه ATEX وجود دارد. نوع اول EU Type نام دارد که برای طراحی محصول می باشد و نوع دوم QAN نام دارد که برای ممیزی و سیستم کنترل کیفیت خطوط تولید می باشد.

گواهینامه IECEX

IECEX مخفف International Electrotechnical Commission Explosive است. IECEx یک گواهینامه بین المللی است که در چندین کشور پذیرفته شده است تا به ایجاد اطمینان در ایمنی تجهیزات Ex کمک کند. گواهینامه IECEx سخت گیرانه تر از ATEX است چرا که آزمایش های مربوط به طراحی محصول و ممیزی خط تولید هر دو در پروسه دریافت گواهینامه وجود دارد.

تفاوت گواهینامه ATEX و IECEx

مهمترین تفاوت این دو گواهینامه در محدوده پذیرش است. در حالی که ATEX یک استاندارد اجباری محدود به اروپا است، گواهینامه IECEx جنبه بین المللی دارد و در همه مناطق جهان پذیرفته می شود.

همچنین در IECEx ممیزی خط تولید و رعایت مسائل مربوط به کنترل کیفیت خط تولید علاوه بر رعایت مسائل مربوط به خود محصول الزامی است اما در ATEX خود محصول به صورت جداگانه گواهینامه دریافت می کند و ممیزی خط تولید نیز به صورت جداگانه انجام می شود.

علاوه بر این دو مورد، در استاندارد IECEx خود اظهاری به هیچ وجه مورد قبول نیست اما در ATEX میتوان با اسناد مناسب درخواست دریافت گواهینامه به صورت خوداظهاری نمود.

نحوه دریافت گواهینامه ضد انفجار

برای دریافت گواهینامه ضد انفجار برای یک محصول در حوزه ایمنی، بایستی موارد زیر اجرا شود:

- مشخص کردن ویژگی های فنی محصول و حوزه کاربرد آن.

- مشخص کردن بخش هایی از استاندارد که بایستی پیاده سازی شود.

- توسعه محصول و ایجاد داکیومنت های متناسب با استاندارد های مورد نیاز.

- یافتن آزمایشگاه مناسب برای اجرای تست ها مطابق استاندارد.

- ارزیابی و تست محصول در آزمایشگاه بر اساس استاندارد و تهیه تست ریپورت آن.

- رفع نواقص احتمالی که در تست های آزمایشگاه مشخص شده است.

- ارائه گزارش تست به ارگان هایی که گواهینامه ضد انفجار صادر می کنند.

تذکر اول: قبل از ارسال محصول به آزمایشگاه جهت تست و ارزیابی محصول بایستی از سازمان صادر کننده گواهینامه Ex اعتبار آن آزمایشگاه را بررسی نمود تا از بابت مورد تایید بودن تست ریپورت آزمایشگاه اطمینان حاصل شود.

تذکر دوم: بهتر است قبل از شروع به پیاده سازی محصول منطبق با استاندارد با افراد دارای تجربه در این حوزه مشاوره نمایید.

آزمون های ضد انفجار

زمانی که محصول نهایی به آزمایشگاه جهت تست و ارزیابی ارسال می شود یک سری آزمون های عمومی که در استاندارد IEC 60079-0 معرفی شده است، به صورت عملی انجام می شود. این آزمون ها برای کلیه محصولات این حوزه به صورت عمومی انجام می گیرد. البته در بخش های دیگر استاندارد نیز آزمون های اختصاصی دیگری وجود دارد که بر اساس نوع ضد انفجار بودن محصول آن تست ها نیز انجام می گیرد. اهداف اجرای این آزمون ها به شرح زیر است:

- بررسی و ارزیابی عملکرد تجهیزات ضدانفجار در شرایط مختلف محیطی.

- تضمین ایمنی و اطمینان از عملکرد صحیح تجهیزات در معرض خطرات انفجاری.

- اطمینان از اینکه تجهیزات ضدانفجار با استانداردها و مقررات مرتبط تطابق دارند.

- تضمین اینکه تجهیزات ضدانفجار پس از نصب، تعمیر و نگهداری در شرایط بهینه عمل میکنند.

با انجام این آزمونها، اطمینان حاصل میشود که تجهیزات ضدانفجار به طور مداوم و به شکل موثری میتوانند محیطهای خطرناک را کنترل و از خطر انفجار جلوگیری کنند، که این امر برای ایمنی و سلامت کارکنان و اطمینان از عدم ایجاد خسارات به تجهیزات و محیط زیست بسیار حائز اهمیت است.

>>>برای جزئیات بیشتر در مورد این آزمون ها به لینک واقع در انتهای همین مطلب مراجعه کنید<<<

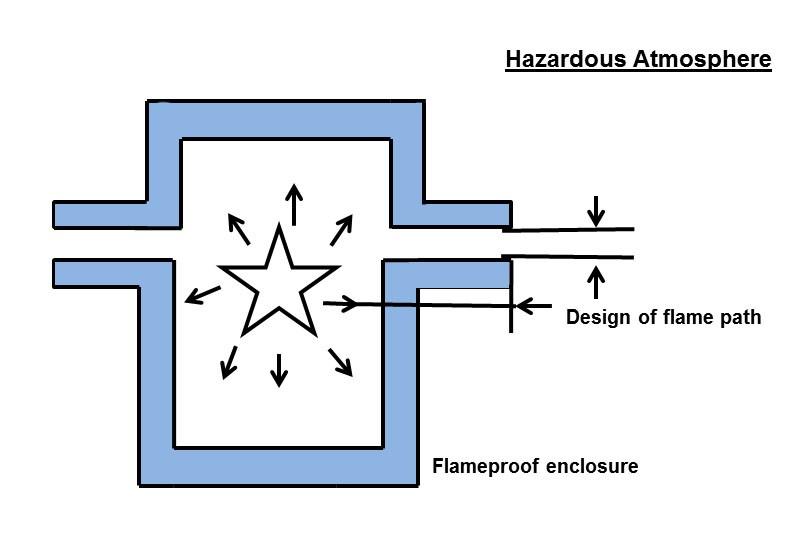

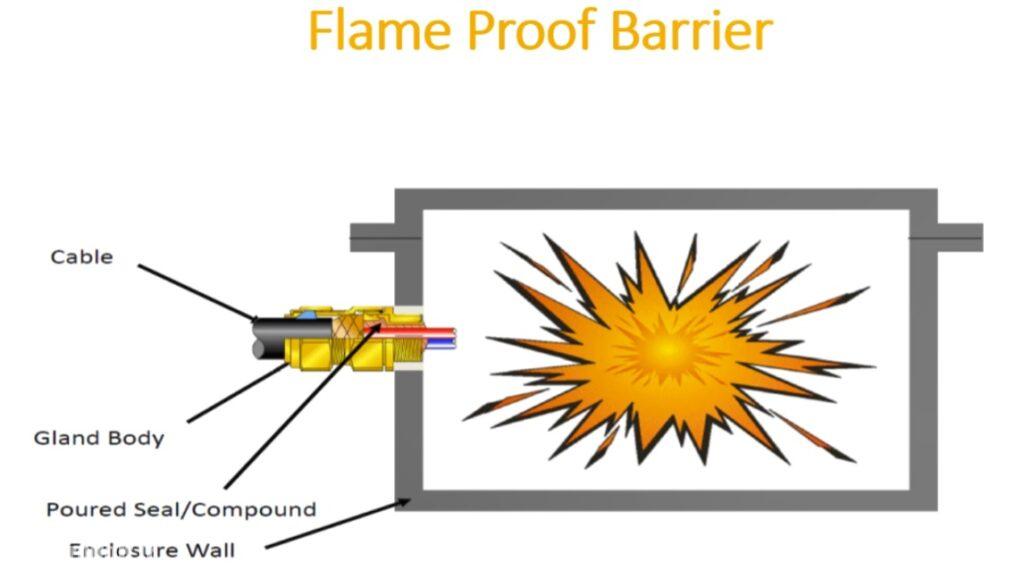

روش محفظه ضد انفجار (Ex d) یا Flameproof Enclosure

در این نوع محافظت از یک محفظه برای محصول استفاده می شود که می تواند فشار ناشی از انفجار درونی را تحمل کند و از انتقال انرژی تولید شده توسط انفجار درونی به محیط خطرناک جلوگیری می کند. یعنی رخ دادن انفجار در درون محفظه باعث بوجود آمدن منبع انرژی برای رخ دادن انفجار گاز احاطه شده در بیرون محفظه نمی گردد. همچنین دمای سطح محفظه به علت انفجار درونی نباید به حدی برسد که موجب انفجار در محیط بیرون شود. همچنین کابل ها و سیم ها باید ضدحریق باشند و با استفاده از گلند Gland یا مانع ضدحریق جدا شوند.

برای این منظور بایستی محفظه دارای درزهای با قطر به اندازه کافی کوچک و طول به اندازه کافی بزرگ ( Flame path ) باشد تا مانع از انتقال انرژی ناشی از انفجار درونی به محیط بیرون شود. شکل زیر این موضوع را نشان می دهد.

فاکتورهایی که در طراحی قطر Flame Path موثر هستند عبارت است از:

- طول و نوع مفصل ( Joint )

- نوع گاز محیط

- حجم محفظه

طراحی محصول در روش محافظت d تنها محدود به طراحی بدنه محصول می باشد و کلیه مدارها بدون تغییر درون آن قرار می گیرند. کلیه سیم ها بایستی با استفاده از گلند ضد انفجار به محصول وارد یا از آن خارج شوند. این گلند همانطور که در شکل زیر مشاهده می کنید در بدترین شرایط در صورتی که مدار جرقه ایجاد کند و انفجار داخلی اتفاق افتد مانع انتشار انرژی به بیرون می شود.

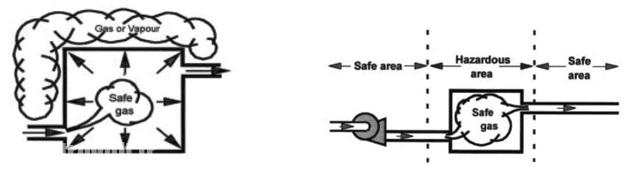

روش تجهیزات تحت فشار (Ex p) یا Pressurized Equipment

در این روش که مناسب زون 1 و 2 می باشد، تجهیزات الکتریکی درون یک محفظه تحت فشار هوا یا یک گاز خنثی نظیر نیتروژن قرار می گیرند. وجود فشار مثبت در داخل تجهیز این اطمینان را می دهد که گازهای موجود در محیط خطرناک نمی توانند راهی به درون محفظه بیابند. کنترل فشار درون محفظه توسط یک تجهیز کنترلی که به بدنه محفظه متصل می شود، انجام می شود. این قطعه کنترلی وظیفه حساس و مهمی در اینجا بر عهده دارد. بنابراین این قطعه ایمنی بحرانی بوده و باید الزامات مربوط به ایمنی عملکرد ( Functional Safety ) آن در نظر گرفته شود. شکل زیر این روش را نشان می دهد.

این روش با یک دمنده هوا هم امکان پذیر است که هوا را از محیط ایمن به درون محفظه انتقال می دهد و سپس از طرف دیگر به محیط ایمن دیگر هدایت می کند. شکل زیر چگونگی اجرای این روش را نشان می دهد.

نکته حائز اهمیت در این نوع محافظت قطع برق در صورت کاهش فشار می باشد.

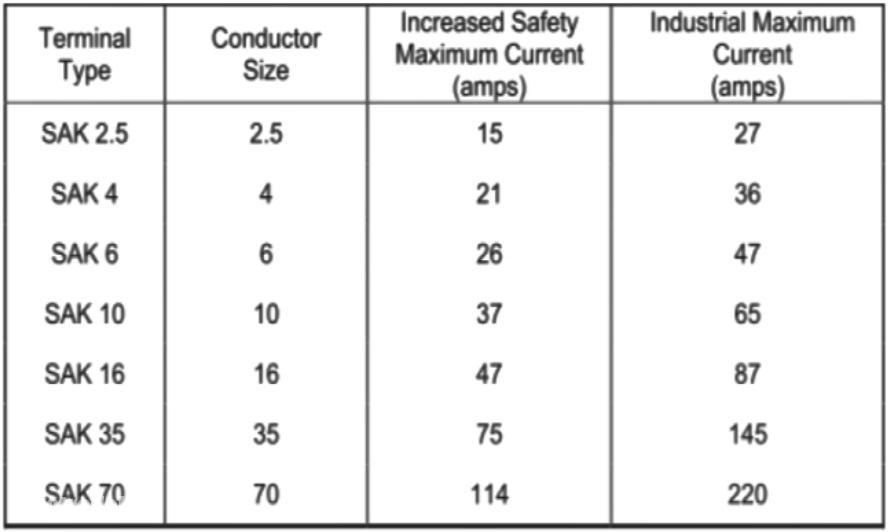

روش ایمنی افزایش یافته (Ex e) یا Increased Safety

در این روش با روش های خاصی نظیر بهبود عایق سازی ( Insulation )، افزایش فواصل کلیرنس ( Clearence ) و کریپیج ( Creepage ) به دنبال حذف منبع انرژی اولیه هستیم. محفظه تجهیز در این روش باید در برابر گرما و برخورد مقاوم باشد و در اثر برخورد یا ایجاد گرما دچار تغییر شکل نگردد. همچنین باید دارای حداقل IP54 در برابر آب و گرد و غبار باشد. کلیه اتصالات و ترمینال ها در این روش باید به صورت ایمن از یکدیگر جدا شده باشند تا شانس جرقه زنی میان آن ها به حداقل برسد. شکل زیر فاصله میان ترمینال ها و جریان آن ها در حالت نرمال صنعتی و در حالت ایمنی افزایش یافته را نشان می دهد.

مهمترین تفاوتی که این روش با روش Ex d دارد در جنس بدنه و نوع مدار الکتریکی می باشد. در Ex d جنس بدنه فلزی (معمولا آلومینیومی) ضخیم است و دارای اتصالات فلنجی، پیچی و … است که همگی در برابر انفجار درونی مقاوم هستند در حالی که بدنه در Ex e فیبر کربن یا فایبر گلاس یا از جنس ورق های نازک آلومینیوم و دارای IP54 به بالا می باشد که در برابر انفجار درونی مقاوم نیستند اما مانع از نفوذ آب و هر گونه گرد و غبار هستند. همچنین نوع مدار الکتریکی در روش Ex d طوری است که در حالت عملکرد عادی احتمال جرقه زدن یا داغ شدن مدار در آن وجود دارد اما در روش Ex e مدار در حالت عادی جرقه نمی زند و به شدت گرم نمی شود.

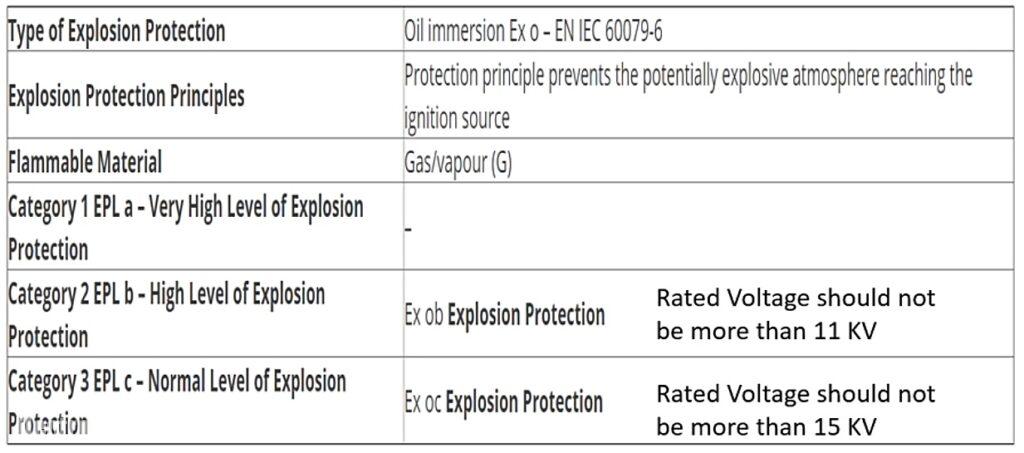

روش غوطه وری در مایع (Ex o) یا Liquid Immersion

در این روش که مناسب زون 1 و 2 می باشد، درون تجهیز از یک مایع عایق پر می شود. بنابراین سطح ولتاژی که در هوا میتوانست باعث ایجاد جرقه شود با وجود آن مایع افزایش پیدا می کند و در صورتی که درون تجهیز شرایط برای رخ دادن جرقه محیا شود، یا جرقه رخ نمی دهد یا حتی در صورت رخ دادن جرقه به دلیل غوطه ور بودن در مایع نمیتواند راه به بیرون پیدا کند. وجود مایع همچنین باعث یک دست شدن دما درون محفظه می گردد و در صورت افزایش دما در یک نقطه از تجهیز به سرعت آن را پخش می کند و بنابراین به خنک شدن تجهیز کمک بزرگی می کند. یک مثال از کاربرد این روش میتواند ترانسفورماتور باشد که درون این تجهیز از روش غوطه وری استفاده می گردد. البته در این روش عمق مایع بر اساس ولتاژ کاری تجهیز و سطح محافظت به صورت جدول زیر انتخاب می شود.

نکته حائز اهمیت در این نوع محافظت قطع برق در صورت کاهش سطح روغن می باشد.

روش کپسوله سازی (Ex m) یا Encapsulation

در این روش که مناسب برای کلیه زون ها می باشد، تجهیز به صورت کپسول درون ترکیبی از مواد جامد نظیر اپوکسی، رزین، ترموپلاستیک، الاستومریک محصور می شود. این کار باعث استحکام قطعات می شود و انتقال حرارتی از قطعات به خوبی انجام می شود. این مواد باید طبق استاندارد IEC 60079-18 باشند. بنابراین در این روش عملا دسترسی به محصول و قابلیت تعمیر آن وجود ندارد. شکل زیر نمونه ای از این تجهیزات را نشان می دهد.

این روش بر اساس قدرت سطح محافظتی به سه سطح ma, mb و mc تقسیم بندی می گردد. برای سطح محافظتی ma ولتاژ کلیه نقاط مدار نباید بالاتر از 1kV باشد و برای بقیه سطوح، ولتاژ کاری مدار باید کمتر از 11kV باشد. همچنین در هنگام طراحی بایستی توجه داشت که کلیه مقاومت ها، خازن ها، دیودها و … روی حداکثر 2/3 ولتاژ کاری عملیاتی خود کار کنند.

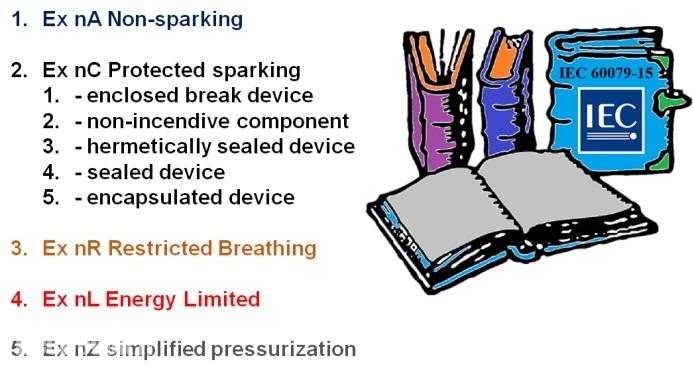

روش تجهیزات غیرالکتریکی (Ex n) یا Non-Sparking Equipment

این روش برای تجهیزات غیر الکترونیکی یا تجهیزاتی که در حالت عادی جرقه و گرما ایجاد نمی کنند و در Zone 2 هستند استفاده می شود. هدف این روش کاهش هزینه نهایی ساخت تجهیزاتی است که در نواحی کم ریسک استفاده می شوند. چرا که برای نواحی کم ریسک روش های دیگر نظیر Ex d یا Ex e هزینه و زمان بر است. در این روش تجهیزات به چهار دسته R, L, C و Z تقسیم بندی می شوند. شکل زیر این دسته بندی را مشخص کرده است.

در Ex nC مشابه روش کپسوله سازی Ex m از مهر و موم و کپسوله سازی تجهیز استفاده می شود. در Ex nR مشابه Ex d از یک محفظه استفاده می شود که صرفا میزان ورود و خروج هوا در تجهیز را محدود می کند. در Ex nL مشابه Ex ic انرژی مصرفی تجهیز محدود می شود.

روش ایمنی ذاتی (Ex i) یا Intrinsic Safety

این روش یکی از پر کاربردترین انواع محافظت ها می باشد که در کلیه زون های ( Zone 0,1,2 ) قابلیت استفاده را دارد. روش ایمنی ذاتی طبق استاندارد IEC 60079-11 به این صورت تعریف می شود:

“ایمنی ذاتی نوعی از روش های محفظتی می باشد که بر اساس محدود کردن انرژی الکتریکی در درون دستگاه و در سیم کشی های بین دستگاه ها در مناطق خطرناک می باشد. به طوری که سطح انرژی پایین تر از سطحی باشد که باعث ایجاد انرژی اولیه یعنی جرقه یا حرارت شود.”

به حداقل انرژی مورد نیاز برای شروع فرآیند سوختن قابل اشتعال ترین غلظت از یک گاز MIE یا Minimum Ignition Energy گفته می شود. در ایمنی ذاتی در هر دو حالت عملکرد نرمال سیستم و حالتی که خطا و خرابی بوجود می آید تجهیز نباید قادر باشد تا انرژی بالاتر از MIE در درون خود یا در سیم کشی ها به محیط منتقل کند.

این محدودسازی انرژی الکتریکی در تجهیزاتی که ایمنی ذاتی دارند هم در ولتاژ و هم در جریان مصرفی آن ها یعنی در توان مصرفی آن ها باید اتفاق بیوفتد. به طوری که تجهیزی که در درون منطقه خطرناک قرار دارد در بدترین حالت عملکرد خود ( چه در حالت نرمال و چه در حالت های خرابی یا خطا ) قادر نباشد تا قابل اشتعال ترین غلظت از گاز موجود در محیط را مشتعل سازد. بنابراین از روش ایمنی ذاتی نمیتوان در مدارهایی که توان بالا دارند (مانند مدارهای تغذیه) استفاده کرد.

علاوه بر محدودسازی انرژی الکتریکی، تفکیک و رعایت فاصله گذاری در مدارهای ذاتا ایمن طبق استاندارد الزامی است. همچنین در موارد مربوط به کلاس بندی دمایی، در مدارات ذاتا ایمن باید قطر مسیرکشی ها و دمای قطعات نیز در نظر گرفته شود.

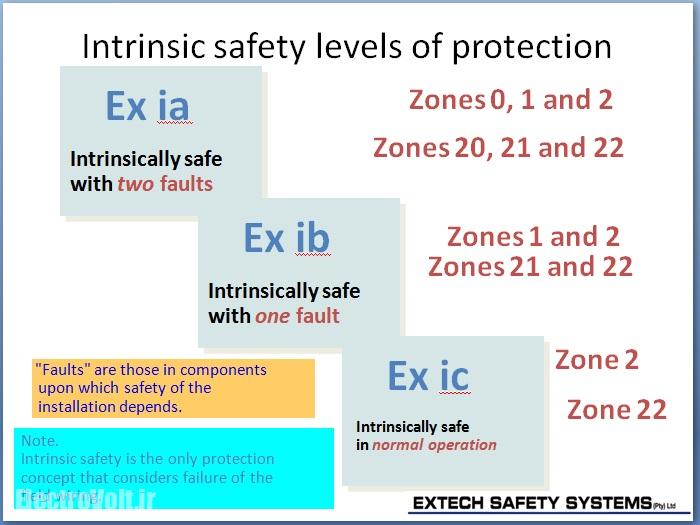

تجهیزات با ایمنی ذاتی در سه سطح مختلف وجود دارد که تحت عنوان Ex ia ، Ex ib و Ex ic نامگذاری می شود. در تجهیزات ia با وجود دو خطا/خرابی قابل شمارش ایمنی حفظ می شود، در تجهیزات ib تنها با وجود یک خطا/خرابی قابل شمارش ایمنی حفظ می شود و در تجهیزات ic ایمنی تنها در شرایط نرمال و بدون خطا/خرابی حفظ می شود. لذا تجهیزات دارای Ex ia ایمنی ذاتی بالاتری دارند و میتوانند در Zone 0,1,2 استفاده شوند. در حالی که تجهیزات دارای Ex ib تنها در Zone 1,2 و تجهیزات دارای Ex ic تنها در Zone 2 قابل استفاده هستند. طبق استاندارد IEC 60079 تجهیزات دارای Ex ia به همراه Ex ma تنها تجهیزاتی هستند که میتوانند در Zone 0 استفاده شوند. شکل زیر این موضوع را نشان می دهد.

با توجه به حوزه فعالیت این سایت که برق الکترونیک می باشد تنها بخشی از استاندارد IEC 60079 که مربوط به این حوزه می شود همین ایمنی ذاتی می باشد که البته مهمترین بخش استاندارد هم همین بخش است و از روی نام آن که ایمنی ذاتی است هم میتوان متوجه این اهمیت شد. در خصوص توضیحات کامل مربوط به بخش 11 این استاندارد، میتوانید به لینک زیر مراجعه نمایید:

دیدگاهتان را بنویسید