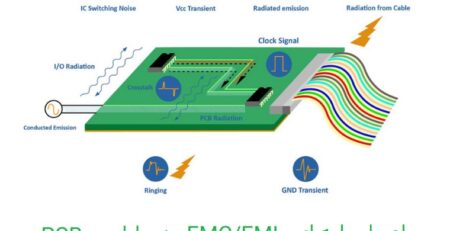

به منظور دریافت یکی از گواهینامه های مربوط به ایمنی یک محصول در محیط های الکترومغناطیسی بایستی از یک پروسه منظم و متناوب پیروی کرد چرا که این گواهینامه ها نیاز به تست شدن در طول دوره توسعه خود دارند و این پروسه تست برای شرکت بسیار هزینه بر می باشد چرا که تجهیزات تست EMC بسیار گران هستند و آزمایشگاه های تست EMC نیز به صورت روزانه یا ساعتی بایستی کرایه شوند. لذا در این مقاله آموزشی از یک روش خاص تحت عنوان تجزیه و تحلیل EMC/EMI برای رسیدن به این هدف استفاده شده است که در آن از 43 قانون الزامی طراحی PCB استفاده می شود. این روش بسیار کارآمد بوده و توسط شرکت های بزرگ استفاده می شود و موجب کاهش زمان و هزینه شرکت ها در طول پروسه توسعه محصول می گردد.

معرفی روش تحلیل EMC/EMI

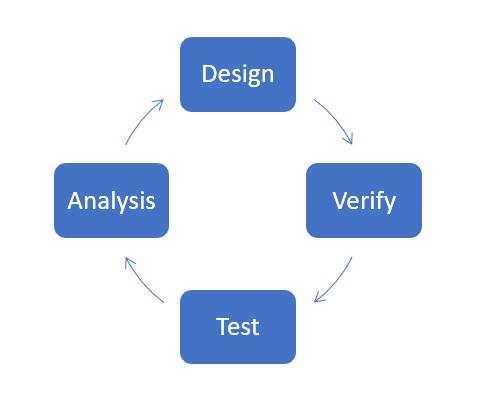

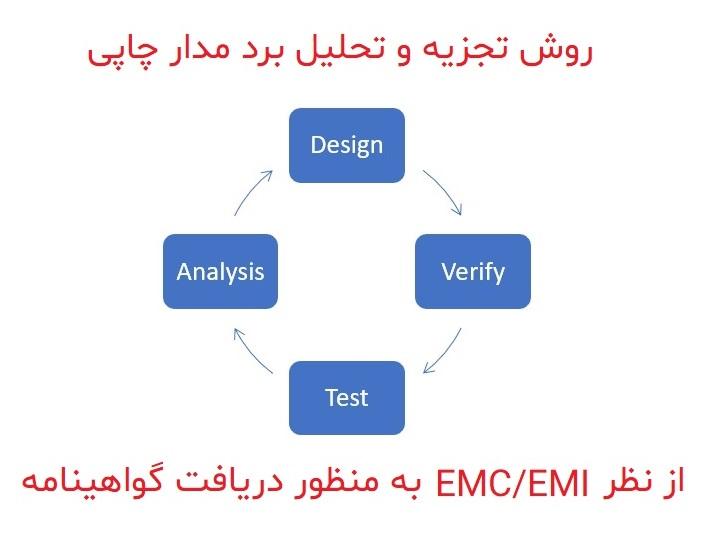

در این مدرک برای تشخیص خطاهای موجود در طراحی PCB از روش تحلیل خاصی استفاده شده است که به طور کلی به آن EMC/EMI Analysis می گوییم. طبق این روش مراحل زیر در طول یک پروسه متناوب بایستی به منظور رسیدن به EMC/EMI مطلوب اجرا شود:

- طراحی ( Design )

- تایید ( Verify )

- تست ( Test )

- تحلیل ( Analysis )

دیاگرام مراحل پیاده سازی روش فوق به صورت شکل زیر است:

نقطه شروع این دیاگرام طراحی می باشد. طراحی بر اساس یک سری قوانین بایستی انجام شود. هر قانون دارای دسته بندی خاصی است که بسته به پارامترهایی نظیر تعداد لایه های PCB، فرکانس کاری مدار و … بایستی تشخیص داده شود که آیا این قانون باید به برد مورد نظر اعمال شود یا خیر. در نهایت گزارش نحوه اجرای این قوانین تحت قالب چک لیست توسط طراح آماده می شود و همراه با دیگر فایل های طراحی شده به مرحله بعد می رود.

در مرحله بعد یک فرد دیگر به جز فرد طراح بایستی کلیه فایل های طراحی و چک لیست قوانین رعایت شده را مورد تایید و بازبینی قرار دهد. در صورتی که مشکلی در طراحی وجود داشته باشد در این مرحله بایستی مشخص شود. ممکن است برای تایید طراحی نیاز به صحبت میان فرد طراح و فرد تایید کننده باشد. در نهایت بعد از تایید طراحی نوبت به مرحله تست می رسد.

در مرحله تست برد مورد نظر بایستی از نظر EMC/EMI بررسی شود و بسته به نیاز آزمون هایی نظیر Surge, Burst, ESD, Emission و … اجرا شود. این آزمون ها میتواند در صورت وجود تجهیزات و ابزارهای لازم توسط شرکت سازنده محصول انجام شود یا محصول برای آزمایشگاه ثانویه ارسال شود و مراحل تست خارج از شرکت پیگیری شود. در نهایت یک گزارش از نحوه تست و نتایج تست تهیه می شود.

اگر نتیجه تست منفی باشد یعنی سیستم برای استفاده در محیط های الکترومغناطیسی سازگار نمی باشد و بایستی در این مرحله نتایج تست توسط فرد طراح و فرد تایید کننده ( اشخاص مرحله یک و دو) مورد تجزیه و تحلیل قرار گیرد و نقاط ضعف طراحی مشخص شود. این نقاط ضعف مجددا در ابتدای چرخه قرار می گیرد و بر اساس آن بایستی بازطراحی ( Redesign ) صورت گیرد و بقیه مراحل تا زمان مثبت شدن نتیجه تست ادامه یابد.

بخش اول : طراحی

در این بخش به نحوه طراحی که مرحله اول از روش تحلیل EMC/EMI می باشد خواهیم پرداخت. این بخش شامل یک سری قوانین ( Rules ) می باشد که بایستی توسط طراح رعایت شود. این قوانین در سه دسته بندی زیر قرار دارند.

- قوانین طراحی شماتیک مدار ( Schematic )

- قوانین جایگذاری قطعات ( Layout )

- قوانین مسیرکشی ( Routing )

هر قانون دارای جدولی است که مشخص کننده محدوده عملیاتی آن قانون می باشد. برای مثال برخی از قوانین برای بردهای با فرکانس خاص قابل اعمال می باشد. بنابراین طراح با مشاهده محدوده فرکانس قابل اعمال قانون مورد نظر و مقایسه آن با فرکانس کاری برد در حال طراحی بایستی در مورد پیاده سازی/ عدم پیاده سازی آن قانون تصمیم درستی اتخاذ نماید. در حقیقت این جدول شناسنامه آن قانون می باشد که بایستی توجه ویژه ای به آن داشت.

هر قانون دارای توضیحاتی می باشد که نحوه پیاده سازی آن قانون را تشریح می کند. این توضیحات ممکن است با عکس همراه باشد یا خیر. همچنین ممکن است توضیحات کافی نباشد که در این صورت لازم است طراح با مراجعه به منابع مربوطه آن چه را که مورد نیاز است رفع نماید. اگر این توضیحات برای طراحی بردهای خاص دارای ابهام باشد بایستی این ابهام با جستجو و مشورت برطرف شود.

بخش مهم در مرحله طراحی پر کردن چک لیست قوانین توسط طراح می باشد. کلیه قوانین در یک چک لیست خلاصه می شود و این چک لیست بایستی توسط فرد طراح پر شود و در کنار دیگر فایل های طراحی به عنوان ورودی مرحله بعدی به فرد تایید کننده تحویل داده شود. در حقیقت خروجی کار طراح علاوه بر سورس فایل های مربوطه، چک لیست مربوط به لزوم پیاده سازی/ عدم پیاده سازی قوانین، دلیل یا دلایل آن می باشد. اگر قانون برای طراحی برد مورد نظر کارایی ندارد بایستی Not Applicable ذکر شود و اگر طراح بنا به دلایلی نتواند قانون مربوطه را پیاده سازی کند بایستی علاوه بر ذکر Not Implemented دلیل خود را نیز در این چک لیست ذکر کند.

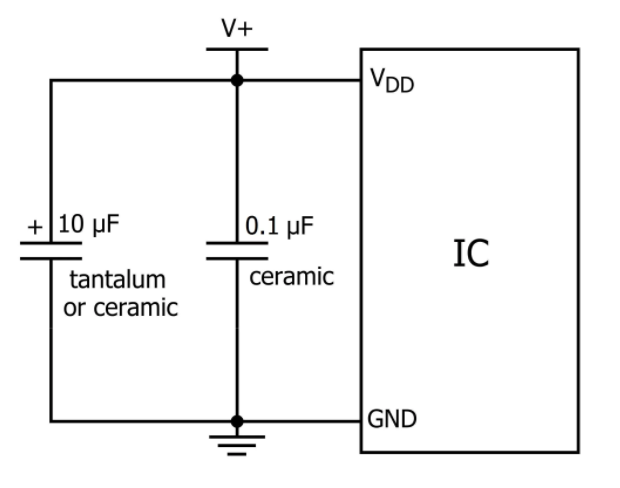

قانون اول: استفاده از خازن دکاپلینگ با ظرفیت 100 نانوفاراد

| 001 | Rule ID |

| Schematic | Rule Type |

| Current<1mA | Rule Domain |

به منظور کاهش لوپ تغذیه و کاهش نوسان ولتاژ روی خط تغذیه برای کلیه آی سی های آنالوگ و دیجیتال که جریان کشی کمتر از یک میلی آمپر دارند بایستی حداقل یک خازن 100 نانو فاراد بین پایه تغذیه مثبت و منفی آی سی ( VCC و GND ) وجود داشته باشد.

قانون دوم: استفاده از دو یا چند خازن دکاپلینگ با ظرفیت های مختلف

| 002 | Rule ID |

| Schematic | Rule Type |

| Frequency Renge >10Khz or Current Renge>1mA or multi-power pins ICs | Rule Domain |

در موارد زیر استفاده از یک خازن دکاپلینگ کافی نیست:

- آی سی هایی که جریان کشی بالاتر از 1 میلی آمپر دارند.

- آی سی هایی که فرکانس کاری آن ها بالاتر از 100 کیلوهرتز می باشند.

- آی سی هایی که چندین پایه برای تغذیه دارند.

بسته به میزان جریان کشی و فرکانس میتوان از چند خازن دکاپلینگ با ظرفیت های یکسان یا متفاوت استفاده کرد. ظرفیت این خازن ها بین 1 نانوفاراد تا 10 میکروفاراد متغیر است ( بیشترین کاربرد را خازن های 10 نانوفاراد، 100 نانوفاراد و 1 میکروفاراد دارند ).

هر چه فرکانس آی سی بالاتر باشد لزوم استفاده از خازن دکاپلینگ با ظرفیت کمتر به منظور کاهش ریپل ولتاژ ناشی از فرکانس های بالا بیشتر می شود. هر چه جریان کشی آی سی بیشتر باشد لزوم استفاده از خازن های با ظرفیت بالاتر جهت تامین جریان آی سی بیشتر می شود. اگر هم هر دو عامل یعنی هم فرکانس بالا و هم جریان بالا مورد نیاز باشد مانند آی سی های FPGA بایستی از همه رنج های مختلف خازن دکاپلینگ در تغذیه آن ها استفاده شود.

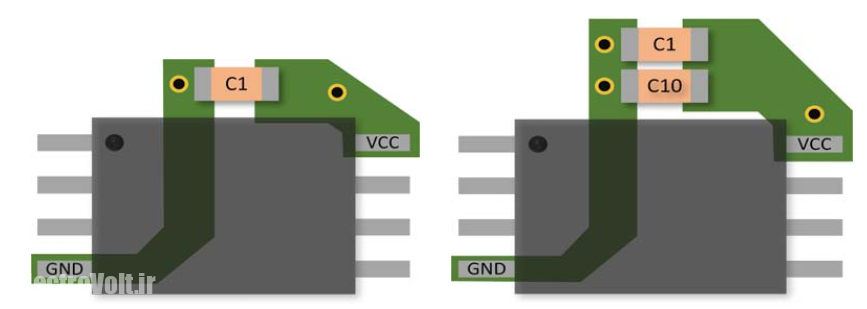

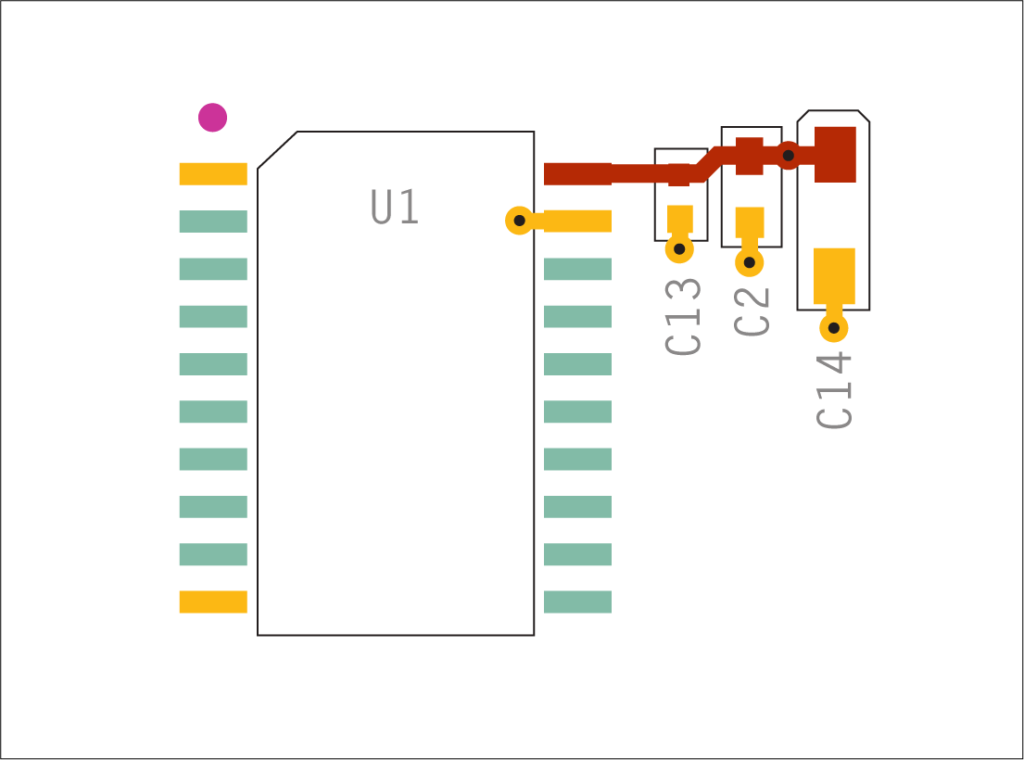

قانون سوم: محل صحیح قرارگیری خازن های دکاپلینگ

| 003 | Rule ID |

| Layout | Rule Type |

| All | Rule Domain |

خازن دکاپلینگ بایستی در نزدیکترین محل به پایه تغذیه آی سی مورد نظر قرار گیرد. در صورت استفاده از چند خازن دکاپلینگ موازی، خازن کوچکتر باید نزدیکتر به آی سی باشد.

و به همین ترتیب قانون های دیگر که عنوان برخی از آن ها در زیر آورده شده است:

قانون چهارم: نحوه صحیح مسیرکشی خازن های دکاپلینگ

قانون پنجم: نحوه صحیح قرارگیری وایا در مسیرکشی خازن های دکاپلینگ

قانون ششم: استفاده فیلتر پایین گذر

قانون هفتم: استفاده از فریت بید در کابل ها

قانون هشتم: حداقل کردن طول سیگنال های فرکانس بالا

قانون نهم: عدم استفاده از وایا TH در سیگنال های فرکانس بالا

قانون دهم: اتصال صحیح کریستال

قانون یازدهم: اتصال پینهای استفاده نشده میکرو به زمین یا تغذیه مثبت

قانون دوازدهم: تنظیم صحیح عرض مسیرها

قانون سیزدهم: استفاده از ابزار Via Stitching در بخش ایزوله

قانون چهاردهم: رعایت فاصله 3w بین سیگنال های فرکانس بالا

قانون پانزدهم: استفاده از مسیرهای محافظ بین سیگنال های فرکانس بالا

قانون شانزدهم: اتصال مستقیم زمین قطعات به صفحه زمین

قانون هفدهم: استفاده از اتصال کلوین در مقاومتهای شنت

قانون هجدهم: استفاده از پالیگان به عنوان هیتسینک قطعات

قانون نوزدهم: حفاظت از پایه ریست میکروکنترلرها

قانون بیستم: بخش بندی صحیح قطعات

قانون بیست و یکم: بخش بندی صحیح زمین مدار

.

.

.

قانون چهل و سوم: توجه ویژه به المان های لبه برد

برای دریافت کلیه این قوانین ( 43 قانون ) به همراه توضیحات کامل کلیه قانون ها به لینک زیر مراجعه نمایید:

دانلود قوانین الزامی طراحی PCB در روش تجزیه و تحلیل EMC/EMI

بخش دوم : تایید

در این بخش به نحوه تایید که مرحله دوم از روش تحلیل EMC/EMI می باشد خواهیم پرداخت. طراحی قبل از اجرا بایستی توسط حداقل یک فرد دیگری به غیر از طراح اصلی مورد بازبینی و تایید قرار گیرد. شخص یا اشخاصی که طراحی را تایید می کنند بهتر است تجربه بیشتری داشته باشند. در پروژه های سایز کوچک و متوسط از حداقل یک نفر که تجربه حداقل هم سطح با طراح را داشته باشد استفاده شود، کافی است اما در پروژه های بزرگتر بهتر است از یک یا دو نفر با تجربه بالا استفاده شود.

فرد تایید کننده چک لیست و سورس فایل های طراحی را دریافت کرده و یکی یکی آن ها را تایید می کند. سپس هر کدام از قوانین که Comment داشته باشد، در همان چک لیست درج می شود. برخی از کامنت ها نیاز به توضیح شفاهی دارند که مستلزم برقراری ارتباط میان فرد طراح و فرد تایید کننده می باشد. وجود ارتباط مناسب باعث می شود تا دیدگاه این دو نفر به هم نزدیک شود و دلیل طراحی بر اساس قوانین مشخص شود.

فرد تایید کننده بایستی چک لیست را از سه جنبه زیر بررسی کند:

- آیا قانون های اجرا شده بر روی این برد خاص واقعا Applicable می باشد؟

- آیا قانون های اجرا نشده بر روی این برد خاص واقعا Not Applicable می باشد؟

- آیا قانون های پیاده سازی نشده بر روی این برد خاص واقعا امکان پیاده سازی نداشته است؟

همچنین در صورتی که راهی برای پیاده سازی آن دسته از قوانین پیاده سازی نشده وجود داشته باشد بایستی در بخش Comment به اطلاع فرد طراح برسد.

در پروسه تایید بایستی از سخت گیری بیش از حد پرهیز شود. گاهی اعمال یک قانون از نظر زمانی و هزینه ای صرفه ندارد یا تاثیر چندانی روی خروجی کار نمی گذارد و باعث بهبود EMC/EMI چندانی نمی گردد. در صورتی که فرد تایید کننده دید مناسبی نسبت به پروژه داشته باشد قطعا تمامی این موارد را لحاظ خواهد کرد.

به منظور جلوگیری از دوباره کاری و اتلاف وقت توصیه می شود ارتباط میان فرد طراح و فرد تایید کننده طراحی از ابتدای طراحی ایجاد شود. فرد طراح بایستی قبل از اعمال قوانین طراحی این سوال را از خود بپرسد که آیا پیاده سازی این قانون مورد تایید فرد تایید کننده قرار خواهد گرفت؟ همچنین فرد تایید کننده از ابتدای طراحی بایستی به این سوال فکر کند که چقدر سخت گیری برای پاس شدن تست های مرحله بعد مورد نیاز است؟

بخش سوم: تست

در این بخش به نحوه تست که مرحله سوم از روش تحلیل EMC/EMI می باشد خواهیم پرداخت. بعد از تکمیل شدن مراحل چاپ، مونتاژ و تست اولیه مدار نوبت به مرحله تست EMC/EMI می رسد. در این مرحله تست های مختلفی از برد گرفته می شود که در زیر دسته بندی شده است:

- تست های مربوط به انتشار امواج الکترومغناطیسی از مدار ( Emission )

- تست های مربوط به تاثیرپذیری مدار در محیط های الکترومغناطیسی ( Susceptibility )

- تست های مربوط به ایمنی الکترومغناطیسی در شرایط خاص ( Immunity )

در خصوص آشنایی با این تست ها مطالعه مطلب زیر توصیه می گردد:

اصول مهندسی سازگاری الکترومغناطیس و راهنمای اخذ گواهینامه EMC

توصیه می شود نوع تست های EMC/EMI مورد نیاز برای پاس شدن از همان ابتدای طراحی مشخص شود. مشخص شدن نوع تست ها دید طراح را جهت پیاده سازی/عدم پیاده سازی قوانین بخش اول باز می کند و همچنین میزان سخت گیری فرد تایید کننده را نسبت به قوانین طراحی مشخص می کند. برای مثال جهت تست ESD با ولتاژ 4 کیلو ولت قوانین کمتری نسبت به تست با ولتاژ 8 کیلو ولت بایستی رعایت شود.

محل اجرای این تست ها میتواند در داخل شرکت سازنده محصول و توسط فرد یا افراد دارای تجربه باشد یا در خارج از شرکت و توسط آزمایشگاه های ثانویه صورت گیرد یا میتواند ترکیبی از این دو حالت باشد یعنی یک سری تست ها در داخل شرکت و یک سری تست ها در آزمایشگاه صورت گیرد. در هر حالت نیاز به دو مدرک زیر می باشد:

- Test Plan: برنامه ریزی جهت اجرای تست

- Test Report: گزارش اجرای تست

در برنامه ریزی اجرای تست، نحوه تست توسط اپراتور بایستی توضیح داده شود. در هنگام برنامه ریزی توجه کنید که ترتیب اجرای تست مهم می باشد. همچنین نحوه اعمال ولتاژهای بالا نباید یک مرتبه ای صورت گیرد بلکه باید از ولتاژهای پایین شروع شود و طی چند مرحله افزایش یابد. این مراحل در نهایت بایستی توسط اپراتور مرحله به مرحله اجرا شده و نتیجه به صورت مکتوب گزارش شود.

بخش چهارم: تحلیل

در این بخش به نحوه تحلیل که مرحله چهارم از روش تحلیل EMC/EMI می باشد خواهیم پرداخت. بعد از پایان مرحله تست، در صورتی که حداقل نتیجه یکی از تست ها منفی باشد، بایستی نتایج تست تجزیه و تحلیل شود و علت رد شدن تست مورد نظر بررسی گردد. در غیر این صورت یعنی در صورتی که کلیه تست ها با موفقیت تایید شده باشند، عملا نیازی به این مرحله نمی باشد و کار تمام است.

از آن جایی که هدف از این مرحله، رسیدن به مقدار تغییرات و چگونگی تغییرات بر روی PCB فعلی می باشد، در این مرحله نیز مشابه مراحل طراحی و تایید نیاز به ارتباط بین دو یا چند نفر وجود دارد. افرادی که در مرحله طراحی و تایید دخیل بودند در این مرحله دور هم جمع می شوند و در مدت یک یا چند جلسه به تجزیه و تحلیل نتایج تست می پردازند. در پایان جلسه لیست تغییرات و تحلیل تاثیر هر تغییر بایستی مشخص شود.

تحلیل تاثیرات ( Impact Analysis ) قبل از اجرای تغییرات مورد نیاز می باشد. اگر میزان تغییرات کم باشد تاثیر کمی بر روی برد خواهد گذاشت. اما در صورتی که وضعیت طوری باشد که نیاز به تغییرات زیاد وجود داشته باشد، این نگرانی پیش می آید که طراحی دوباره مجددا نتایج تست را به شکل دیگری رغم بزند. برای مثال ممکن است بهبود در برخی از بخش های برد باعث بوجود آمدن خرابی در برخی از بخش های دیگر برد شود.

برای جلوگیری از شکل گیری چرخه معیوب (طراحی – تایید – تست – تحلیل) که هر بار تکرار می شود، باید دلیل اصلی رد شدن تست ها مشخص شود. گاهی با جابجایی یک مسیر، افزایش پهنای یک مسیر، افزایش فاصله هوایی و … یک تست به راحتی پاس می شود. همچنین مسئولیت رد شدن مجدد تست ها به طور مستقیم به افراد دخیل در مرحله طراحی و تایید بر می گردد. فرد تایید کننده نقش کلیدی در این مرحله و مرحله تایید بعد از بازطراحی ( Redesign ) دارد. چرا که بایستی تغییراتی را مشخص کند که واقعا به بهبود برد کمک می کند و آن تغییرات را تا زمانی که از پاس شدن تست اطمینان حاصل نکرده است تایید نکند.

دیدگاهتان را بنویسید